ポリイミド

ポリイミド (英: polyimide) とは、繰り返し単位にイミド結合を含む高分子の総称であり、通常は芳香族化合物が直接イミド結合で連結された芳香族ポリイミドを指す。芳香族ポリイミドは芳香族と芳香族がイミド結合を介して共役構造を持つために剛直で強固な分子構造を持つうえ、イミド結合が強い分子間力を持つためにすべての高分子中で最高レベルの高い熱的、機械的、化学的性質を持つ。

化学的構造は古くから知られていたが、工業的に実用化されたのは1965年、米国のデュポン社がポリイミドフィルムの商品名カプトンを上市したのが最初である。

化学的構造と性質

ポリイミドは化学式 (1) で表される構造を持つ。ここで R および R' が芳香族である場合を芳香族ポリイミドと呼び、工業的に利用されるほとんどのものがこの芳香族ポリイミドである。

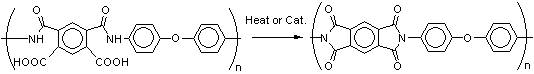

化学式 (2) は、もっとも早くに工業化された代表的なポリイミドであるデュポン社の「カプトンH」で、ピロメリット酸二無水物と、4,4'-ジアミノジフェニルエーテルを有機溶媒中にて重合したものである。

イミド結合により直接結合された芳香族環は共役構造を取るため、剛直で強固な構造を持つ。また、芳香族環が同一平面に配列して分子鎖が互いに密に充填(パッキング)され、極性の高いイミド結合が強い分子間力を有することから、分子鎖間の結合力も強固である。

この強固な分子構造と分子間力の双方により、ポリイミドは通常の高分子にない優れた化学的・物理的性質を有するが、そのために不溶不融であるため、前駆体を用いて成形したあと、ポリイミドに転化することで利用される。

物理的性質

化学的構造や製膜条件により大幅に異なるが、市販のポリイミド樹脂(フィルム、コーティング)は下記の範囲の物性を有する。

- 弾性率:3 - 7 GPa

- 破壊強度:200 - 600 MPa

- 伸度:40 - 90 %

- 線膨張係数:10 - 40 ppm/℃

- 融点:なし

- 熱分解温度:500℃ 以上

通常の高分子に比べて破格の高強度、耐熱性を有する。電気絶縁性も優れており、電子回路の絶縁材料として用いられる。また線膨張係数は有機物としては非常に低く金属に近いため、電子回路の絶縁材料とするときに金属配線との熱膨張によるひずみが生じにくく、高い精度で配線加工が可能である。

製造方法

2段法

現在工業的に利用されているもっとも一般的な合成方法である。テトラカルボン酸2無水物とジアミンを原料に等モルで重合させ、ポリイミドの前駆体であるポリアミド酸(ポリアミック酸)を得る。

このポリアミド酸を 200℃ 以上の加熱、または触媒を用いて脱水・環化(イミド化)反応を進め、ポリイミドを得る。触媒を用いる場合はアミン系化合物が多く用いられ、イミド化によって発生した水を速やかに除去するための脱水剤としてカルボン酸無水物を併用する場合もある。

工業的に用いられている構造のポリイミドの多くでは、ポリアミド酸構造の時には有機溶媒に溶解し、ポリイミドになると溶解しなくなる。したがって、成形やコーティングに用いる場合はポリアミド酸の溶液で利用し、その溶液を乾燥させることで所望のフィルムや成型物、コーティング膜が得られた後にイミド化させてポリイミドを得る。

1段法

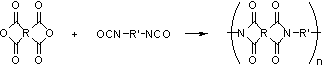

テトラカルボン酸二無水物とジイソシアナートを反応させることで1段階でポリイミドを得る。この方法では反応溶液中でポリイミドを得ることになるので、当然のことながらポリイミドが溶媒可溶性である場合にしか適用できない。そのため工業的に一般的ではない。

工業的用途

フィルムとして用いる場合は、電子回路材料の絶縁基材として用いられる場合がほとんどである。ポリアミド酸の溶液を金属のベルト上、ドラム上に押し出して乾燥し、最終的に 300 - 500℃ 以上の温度でイミド化させて製造される。イミド化は熱的に行う場合と、イミド化剤を用いる場合があるが、イミド化剤を用いて低温でイミド化を完了させた場合にもフィルムの物性を向上させるためには最終的に 300-500℃ 以上の高温で熱処理する必要がある。フィルムを粘着テープに加工したものは、一時的な温度計測において熱電対やサーミスタを測温対象に貼り付ける際に用いられる。

コーティング剤として用いる場合は、ポリアミド酸の溶液をコーティング剤として用い、塗布乾燥後に熱処理でイミド化させて電子回路の絶縁層とする。多層配線基板の層間絶縁材料、半導体素子の表層の保護膜としての用途がある。

多層プリント配線板の絶縁層に用いる場合、ポリイミドのフィルムに層間の電気的接続を確保するための導通孔(スルーホール)を開ける必要がある。このような微細な穴あけ加工を可能とするために、ポリアミド酸溶液に感光剤を添加して感光性を持たせた感光性ポリイミドも実用化されている。

また、きわめて軽量かつ過酷な環境に強いという物理的性質から、2010年に宇宙航空研究開発機構が打ち上げた、宇宙ヨットと呼ばれる小型ソーラー電力セイル実証機である IKAROS の太陽帆としても採用された。

関連項目

- フレキシブルプリント基板 - 基材にポリイミドフィルムを用いることが一般的。