ステンレス鋼

ステンレス鋼(ステンレスこう、英: stainless steel)とは、鉄に一定量以上のクロムを含ませた腐食に対する耐性を持つ合金鋼である。規格などでは、クロム含有量が 10.5 %(質量パーセント濃度)以上、炭素含有量が 1.2 % 以下の鋼と定義される。単にステンレスとも呼ばれ、かつては不銹鋼(ふしゅうこう)と呼ばれていた。1910年代前半ごろに発明・実用化された。

ステンレス鋼の腐食に対する耐性(耐食性)の源は含有されているクロムで、このクロムによって不働態皮膜と呼ばれる数ナノメートルの極めて薄い皮膜が表面に形成されて、金属素地が腐食から保護されている。不働態皮膜は傷ついても一般的な環境であればすぐに回復し、一般的な普通鋼であれば錆びるような環境でもステンレス鋼が錆びることはない。ただし、万能な耐食性を持つわけではなく、特に孔食、すきま腐食、応力腐食割れといった局部的な腐食は問題となり得る。特に塩化物イオン環境には注意を要する。また、ステンレス鋼は高温腐食に対しても耐性が高く、耐熱鋼としても位置づけられる。

一口にステンレス鋼と言っても、実際には多様なステンレス鋼の種類が存在しており、耐食性がより高い鋼種、高強度な鋼種、磁性を持つ鋼種、非磁性(常磁性)の鋼種、極低温でも脆化しない鋼種などがある。特に主要金属組織をもとにして「オーステナイト系ステンレス鋼」「フェライト系ステンレス鋼」「マルテンサイト系ステンレス鋼」「オーステナイト・フェライト系ステンレス鋼」「析出硬化系ステンレス鋼」の5つで大別されている。クロム以外にも、ニッケルを筆頭に、特性向上のために様々な元素が添加される。

ステンレス鋼の製造上は、炭素の効率的な除去が特に重要なポイントとなる。成形、溶接、切削といった加工上も、普通鋼とはいくらか異なる面がある。日用品から産業用に至る幅広い分野でステンレス鋼が使われており、耐食性により金属素地を露出して利用可能なため、意匠的な利用も多い。

定義と名称

ステンレス鋼とは、鉄にクロム元素を一定量以上含ませた錆びにくい合金の一種といえる。鉄鋼材料の中では、高合金鋼または特殊鋼に位置づけられる。後述のように、含まれるクロムがステンレス鋼の耐食性の主たる源で、現在の国際的な定義では、ステンレス鋼は「クロム含有量が 10.5 % 以上、炭素含有量が 1.2 % 以下の合金鋼」と定められている。

このステンレス鋼の定義は、国際統一のために1988年に世界税関機構によって導入され、現在に至っている。国際標準規格 (ISO) や 日本産業規格 (JIS) でも、同様の定義が現在では採用されている。以前は、クロム含有量が約 12 %以上で十分な耐食性が発揮されると認識されており、ステンレス鋼に必要なクロムの最低含有量は約 13 % や約 12 % などとされていた。技術の向上によって炭素、窒素、硫黄などの耐食性を低下させる元素の含有を減らせるようになったため、定義上のクロムの最低含有量が 10.5 % で十分となった。

「ステンレス鋼」という名は、英語の名称 "stainless steel" の直訳に由来する。stainless steel という名は、ステンレス鋼を最初に実用化した一人であるイギリスのハリー・ブレアリーによって、より正確には、ブレアリーの鋼の耐食性を確認した刃物技師のアーネスト・スチュアートによって名付けられた。1914年にスチュアートがブレアリーが開発した鋼を「より変色しにくい (stains less)」と評した記録が残っており、それがステンレス鋼に対して「ステンレス」という言葉が使われた最初だと推定される。

日本語では、かつては「不銹鋼(ふしゅうこう)」という名でも呼ばれていた。現在では、短く「ステンレス」と呼ぶことも多い。業界用語として、さらに省略して「ステン」と呼んだり、ステンレス鋼のJISの材料記号がSUSであることから「サス」と呼んだりもする。

歴史

ステンレス鋼が発明、実用化されたのは、20世紀初頭の1910年代のことである。18世紀にクロム元素が発見され、19世紀中にステンレス鋼発明につながる多くの重要な基礎研究成果があり、それらをもとにステンレス鋼の発明が達成できたといえる。1900年代には、フランスのレオン・ギレやドイツのフィリップ・モンナルツが鉄・クロム合金についての特筆すべき学術的成果をまとめ、ステンレス鋼発明の土台が整いつつあった。

後述のように、ステンレス鋼は金属組織別に大きく5つに分類される。1912年、オーステナイト系ステンレス鋼がドイツのベンノ・シュトラウスとエドゥアルト・マウラーによって発明された。そして1913年、マルテンサイト系ステンレス鋼が、上述のイギリスのハリー・ブレアリーによって発明された。フェライト系ステンレス鋼もこの頃に発明されたが、フェライト系ステンレス鋼の場合は誰を発明者とするかは決め難い。フランスのアルバート・ポートヴァン、米国のクリスチャン・ダンチゼン、米国のエルウッド・ヘインズなどがフェライト系ステンレス鋼の発明者として挙げられる。以上のようにステンレス鋼には多くの発見者・発明者が居たが、ステンレス鋼の発明者として一人を挙げるときにはハリー・ブレアリーの名を挙げることが多い。

実用化後から、ステンレス鋼は耐食性およびその他特性を活かして、産業用から家庭用まで様々な用途で需要を伸ばしてきた。新たな機能・特性を持った鋼種の開発が行われ、ステンレス鋼の種類も豊富に増えていった。オーステナイト・フェライト系ステンレス鋼は1930年代に、析出硬化系ステンレス鋼は1940年代に実用化された。同時に、ステンレス鋼の量産化と生産技術の向上も進められてきた。特に、1940年代の酸素脱炭法のステンレス鋼製造への適用、さらに1960年代後半のVOD法とAOD法の発明は、ステンレス鋼の生産性・品質を大きく向上し、製造コストを低下させた。1950年から2019年までの統計によれば、ステンレス鋼の全世界生産量は平均 5.8 % で増加を続けてきた。近年でも、製造法の改良や開発、耐食性・強度・加工性を改良あるいは兼備した鋼種の開発、省エネや省資源化を目指した鋼種の開発などが続けられている。

基本金属組織と合金元素の関係

ステンレス鋼に添加される合金元素は、定義のようにクロムを必須とする。さらに、各種特性向上のためにニッケル、モリブデン、銅、ケイ素、窒素、アルミニウムなどの他の元素も添加される。また、リンや硫黄のように、場合によっては有効だが基本的に有害な不純物元素も含まれており、普通は製造上できるだけ取り除かれる。炭素は、耐食性を落とすステンレス鋼にとっての最大の不純物元素であり、一方で、強度向上に寄与する有用な元素でもある。一部の種類のステンレス鋼を除いて、ステンレス鋼は0.01桁や0.001桁の低い炭素濃度パーセンテージで製造されている。

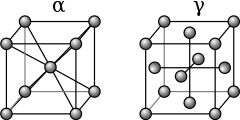

ステンレス鋼の金属組織をミクロに観察すると、金属組織を主に占めている相の種類には、体心立方構造のフェライト、体心正方構造のマルテンサイト、面心立方構造のオーステナイトの3つが存在する。こういった合金の金属組織は、含有する化学成分の種類と濃度(組成)、加熱・冷却・一定温度保持などの材料が受けた熱履歴、および加工履歴などによって決まる。フェライト、マルテンサイト、オーステナイトは結晶構造がそれぞれ異なっており、結晶構造の違いがステンレス鋼の材料特性の違いとなって現れる。特に物理的性質と機械的性質が、金属組織の種類によって変化する。

フェライト、マルテンサイト、オーステナイトという3つの相は鋼全般で存在する相だが、鉄・炭素の2つから成る単純な鋼では、オーステナイトは高温のみで現れる相であり、常温で組織がオーステナイトになることは普通はない。常温でオーステナイトを主要な相とする鋼種があることは、ステンレス鋼の特徴の一つといえる。

ステンレス鋼の基礎となるのが、鉄・クロム系の状態図である。2成分系合金の状態図とは、縦軸に温度を取り、横軸に2つの元素の質量比を取り、温度と質量比によって決まる熱力学的平衡状態の金属組織を示す図である。鉄・クロム系2元状態図によると、クロム濃度 0 % のとき約 900–1400 °C の範囲で組織はオーステナイトとなる。クロム濃度を 0 % から増やすと、オーステナイトが存在する温度域は狭くなっていき、ついにはオーステナイトは存在しなくなり、組織は融点までフェライト単相となる。このように、濃度を増やすとフェライトが生成する方に寄与する元素を「フェライト生成元素」「フェライト形成元素」「フェライト安定化元素」などと呼ぶ。クロムの他にも、フェライト形成元素にはモリブデン、チタン、ニオブ、ケイ素などがある。

一方、鉄・クロム系2元状態図上では、高温でクロム濃度が低い範囲まではオーステナイトが存在する。この高温域にあるオーステナイト(γ)の存在領域を「γ ループ」などと呼ぶ。鉄・クロム系に炭素もわずかに加わったような場合を想定すると、γ ループより低い温度では、オーステナイトは共析反応でフェライトと炭化物へと分解される。しかし、γ ループから組織を急冷した場合、組織はマルテンサイトに変わる。すなわち、急冷によって共析変態が阻止されてマルテンサイト変態が代わりに起こる。生成されたマルテンサイトには炭素が過飽和に固溶されており、組織中に転位が高密度に存在した状態となる。これによって、マルテンサイトは高い強度と硬度を持つ組織となる。

フェライト生成元素とは逆に、濃度を増やすとオーステナイトが生成する方に寄与する元素を「オーステナイト生成元素」「オーステナイト形成元素」「オーステナイト安定化元素」などと呼ぶ。ステンレス鋼に加えられるオーステナイト生成元素の代表例がニッケルである。鉄・ニッケル2元系の状態図を見ると、ニッケル濃度が高いほどオーステナイトの領域が広がっていく。鉄・クロム・ニッケルの3元系で考えると、γ ループの領域が大きくなっておく。このようなオーステナイト生成元素を利用し、ステンレス鋼の特定の種類では常温でもオーステナイト組織のままとすることができる。オーステナイトの組織は、高い延性、非磁性などの特徴を持つ。ニッケルの他には、炭素、窒素、コバルト、マンガン、銅などがオーステナイト生成元素である。

以上のようなフェライト生成元素とオーステナイト生成元素の量が、ステンレス鋼の組織を主に決めている。フェライト生成元素とオーステナイト生成元素の量から決まる主要相を図示したのがシェフラーの組織図である。これは、横軸をクロム当量(フェライト生成元素)、縦軸をニッケル当量(オーステナイト生成元素)として組成と組織の関係を示したもので、クロム当量 (Creq) とニッケル当量 (Nieq) とは、

- Creq = %Cr + %Mo + 1.5 × %Si + 0.5 × %Nb

- Nieq = %Ni + 30 × %C + 0.5 × %Mn

のような形で、クロムのフェライト生成能あるいはニッケルのオーステナイト生成能と同じになるように重み付けし、各々の元素含有量を足し合わせたものである。ここで、%X で元素 X の質量パーセント濃度を意味する。シェフラーの組織図は、元々は溶接時の溶着金属の組織に対するものだったが、組成からステンレス鋼の相を予測するのに実用上も有効である。当量からステンレス鋼の組織を予測する手法については、シェフラーの組織図以外にも様々な手法が提案されている。

分類

ステンレス鋼には、現在では多くの種類が存在している。用途・目的に応じて、適当な鋼種を選択することが重要である。大別分類としては、主要成分別と金属組織別がある。さらに細かくは、規格で分類・指定されている。

主要成分による大別

ステンレス鋼に含まれる合金元素としてはクロムが欠かせない。さらに、ニッケルを主要合金元素として含むステンレス鋼も主流である。主要な合金元素がクロムのみであるステンレス鋼、主要な合金元素がクロムとニッケルのステンレス鋼、これら2つを

- クロム系ステンレス鋼(Cr系ステンレス鋼)

- クロム・ニッケル系ステンレス鋼(Cr-Ni系ステンレス鋼)

という。クロム系ステンレス鋼とクロム・ニッケル系ステンレス鋼の2種類が、主要成分による大別分類として定着している。

ただし、主要合金元素の組み合わせとしては、クロム系とクロム・ニッケル系以外もあり得る。かつて日本産業規格にあった SUS200 番台のステンレス鋼などはニッケルを減らしてマンガンも主要成分としているので、Cr-Ni-Mn系のステンレス鋼といわれる。ステンレス鋼の主要成分は金属組織の決定に直結し、後述の組織別分類にも関わってくる。

金属組織による大別

前記のように、金属組織の状態は材料特性に特に影響する。そのため、金属組織別にステンレス鋼を大別するのが学問的にも順当で、材料特性を理解しやすい。常温における金属組織によって大別すると、ステンレス鋼は以下の5つに分類される。

この中で析出硬化系ステンレス鋼は主要な相ではなく組織の析出硬化の有無による分類なので、その母相にもとづき「マルテンサイト系析出硬化型ステンレス鋼」「オーステナイト系析出硬化型ステンレス鋼」のようにさらに細分もされる。

以下、特に断りがない限り、「マルテンサイト系」「フェライト系」「オーステナイト系」「オーステナイト・フェライト系」「析出硬化系」という表記は上記の5種類を指す。

マルテンサイト系ステンレス鋼

マルテンサイト系ステンレス鋼とは、常温でマルテンサイトを主要な組織とするステンレス鋼である。高温ではオーステナイト単一組織、またはフェライトが少し混じったオーステナイト組織で、その状態から急冷して焼入れを行うことによってマルテンサイト変態を起こしてマルテンサイト組織にする。焼入れ後は、残留応力の除去や靭性の回復を行うために通常焼戻しを行う。

マルテンサイト系のクロム含有量は一般的に 11 % から 18 % 程度で、クロム系ステンレス鋼の一種に分類される。また、他のステンレス鋼と異なり炭素を積極的に含むのがマルテンサイト系の特徴で、0.15 % から最大 1.2 % の炭素がマルテンサイト系に含有される。ステンレス鋼の中では、クロム含有量が比較的少なく炭素含有量が比較的多いという組成となっている。「13Cr鋼」や「13クロムステンレス」など呼ばれるクロム量約 13 % の鋼種が、マルテンサイト系の代表的な鋼種である。焼入れではなく完全焼なましを施した場合のマルテンサイト系の組織は、炭化物を多く含むフェライト組織となる。

フェライト系ステンレス鋼

フェライト系ステンレス鋼とは、常温でフェライトを主要な組織とするステンレス鋼である。高温ではフェライト単一組織またはオーステナイトが少し混じったフェライト組織で、焼入れ処理をしても相変態が起きない。

フェライト系のクロム量にはおよそ 12 % から 30 % 程度までの種類がある。マルテンサイト系と同じくニッケルを主要合金元素として含まず、クロム系ステンレス鋼に分類される。「18%Cr鋼」や「18クロムステンレス」など呼ばれるクロム量約 18 % の鋼種が、フェライト系の代表的な鋼種である。特に、炭素および窒素の含有量を 0.03 % 以下のような極低量まで低減し、さらにチタンやニオブなどの炭化物安定化元素を添加し、性能を高めたフェライト系鋼種は「高純度フェライト系ステンレス鋼」と呼ばれる。

オーステナイト系ステンレス鋼

オーステナイト系ステンレス鋼とは、常温でオーステナイトを主要な組織とするステンレス鋼である。上記で述べたとおり、通常は常温ではオーステナイトは残存しないが、オーステナイト生成元素を添加することでオーステナイトが安定化して常温で存在可能になる。通常、高温で材料全体をオーステナイト化・合金元素を十分に固溶させ、急冷して完全なオーステナイト組織にする。

オーステナイト系は、主要合金元素としてクロムとニッケルを含むクロム・ニッケル系ステンレス鋼の一種である。「18-8(じゅうはちはち)ステンレス」など呼ばれるクロム約 18 % ・ニッケル約 8 % の鋼種が、オーステナイト系の代表的な鋼種である。オーステナイト系はステンレス鋼全体の中でもっとも広く使われている鋼種で、使用量も種類も多い。

オーステナイト系は常温でも主要組織をオーステナイトとするが、添加される合金元素組成によって存在するオーステナイトの安定度が異なる。オーステナイト安定度が低い場合は、塑性加工が施されたり、低温下に置かれたりすると、一部のオーステナイトがマルテンサイトに変態する。このような鋼種は「準安定オーステナイト系ステンレス鋼」と呼ばれる。一方、オーステナイト安定度が高い場合は加工などを施しても相変態が起きず、このような鋼種を「安定オーステナイト系ステンレス鋼」と呼ぶ。

オーステナイト・フェライト系ステンレス鋼

オーステナイト・フェライト系ステンレス鋼とは、常温でオーステナイトとフェライトの両方が並存する組織のステンレス鋼である。2つの相から成るので「二相ステンレス鋼」などとも呼ばれる。実際のフェライト・オーステナイトの割合は成分と熱履歴によって変わるが、一般的には、それぞれの存在割合がおおよそ同じとなるように製造する。

オーステナイト生成元素とフェライト生成元素の調整によって、オーステナイトとフェライトを並存させる。例えば、ニッケルを 8 % 含むものがクロムを 22 % 以上含むようになると、常温で二相組織を得ることができるようになる。オーステナイト系と同じくニッケルも主要合金元素として含むため、オーステナイト・フェライト系はクロム・ニッケル系ステンレス鋼の一種に分類される。オーステナイト・フェライト系の代表的鋼種の場合で、クロム約 25 %、ニッケル約 4.5 %、モリブデン約 2 % を主要合金元素とする。

析出硬化系ステンレス鋼

析出硬化系ステンレス鋼とは、銅やアルミニウムといった元素を添加して母相に析出させ、析出硬化と呼ばれる材質の硬化現象を起こして用いるステンレス鋼である。一般的に使われている析出硬化系の母相の種類は、オーステナイトとマルテンサイトの2つである。硬化を起こす微細な析出物を母相中に分散・現出させて、析出硬化を起こす。析出物自体は、光学顕微鏡では視認できず、電子顕微鏡などを使って確認できるレベルの大きさである。

ニッケルも主要合金元素として含むため、析出硬化系はクロム・ニッケル系ステンレス鋼の一種に分類される。析出硬化系の代表例が「17-4PH」と呼ばれるマルテンサイトを母相とする鋼種で、クロム約 17 %、ニッケル約 4 % を含み、析出硬化性元素として銅約 4 % を含む。析出硬化系は母相の種類・性質に応じて細分され、「マルテンサイト系析出硬化型ステンレス鋼」「セミオーステナイト系析出硬化型ステンレス鋼」「オーステナイト系析出硬化型ステンレス鋼」の3つが一般的である。

規格による分類

ステンレス鋼の種類は、世界各国の国家規格や団体規格、および国際規格で規定されている。2010年版のISO規格では全191種のステンレス鋼が規定されており、その内、オーステナイト系が98種、フェライト系が34種、マルテンサイト系が33種、オーステナイト・フェライト系が15種、析出硬化系が11種となっている。こういった規格で、化学組成の指定のほか、機械的性質、耐食性などの品質要求が、各鋼種に対して定められている。

ステンレス鋼の規格分類を最初期に規定したのはアメリカ鉄鋼協会(AISI)で、3桁の数字と末尾の記号でステンレス鋼の種類を体系付けした。マルテンサイト系とフェライト系には400台を、オーステナイト系には300台を割り当てている。もっとも使用されている18-8ステンレスには「304」という記号が割り当てられている。AISI規格の命名体系はアメリカのみならず世界各国でも採用され、カナダ、メキシコ、日本、韓国、イギリス、ブラジル、オーストラリアなどがAISI規格体系を基にした国家規格を制定している。一方で、国際規格であるISO規格や欧州統一規格であるEN規格は、ドイツのDIN規格の命名体系を採用している。アメリカではAISIは鋼種の規格活動を1960年代に終了しており、アメリカ国内では、AISI規格はアメリカ試験材料協会やアメリカ自動車技術者協会の規格に採用された形で残っている。さらに、金属・合金コードの統一を目指すユニファイド・ナンバリング・システム(UNS)でもステンレス鋼についてはAISI規格体系をベースにしている。

18-8ステンレス鋼(JIS SUS304 と同等の鋼種)を例にして、主な規格の材料記号を下記の表に示す。この内、イギリス、ドイツ、フランスなどの規格は、現在ではEN規格に統合されている。

| 国・地域 | 規格 | 記号 |

|---|---|---|

| アメリカ | AISI | 304 |

| アメリカ | UNS | S30400 |

| イギリス | BS | 304S11 / 304S15 / 304S31 |

| フランス | AFNOR | Z6CN18-09 / Z7CN18-09 |

| ドイツ | DIN | X5CrNi189 (1.4301 / 1.4350) |

| イタリア | UNI | X5CrNi1810 |

| スペイン | UNE | F.3541 / F.3551 / F.3504 |

| スウェーデン | SS | 2332 / 2333 |

| ロシア | GOST | 08Ch18N10 |

| インド | IS | 04Cr18Ni11 |

| 中国 | GB | S30408 (OCr18Ni9) |

| 日本 | JIS | SUS304 |

| 韓国 | KS | STS304 |

| ヨーロッパ | EN | 1.4301 / 1.4350 |

| 国際規格 | ISO | X5CrNi18-10 (4301-304-00-I) |

JISを例にすると、ステンレス鋼の指定は以下のような具合である。まず、頭に大まかな分類記号が付く。「SUS」がステンレス鋼材全般(棒材、線材、管材、板材、帯材、形鋼など)を意味しており、他には鋳鋼品を意味する「SCS」や、溶接用ワイヤを意味する「SUSY」などがある。次に、鋼種を指定する記号が続く。これはAISI規格に由来する3桁の数字から成り、さらに意味づけされたアルファベットが数字の後に続くこともある。「SUS304L」であれば SUS304 をより低炭素にした鋼種を意味する。鋳鋼については独自の体系で整理されている。

このような具合に決められた一連の記号によって、満たすべき化学組成および機械的性質の範囲などが指定される。さらに必要であれば、製品形状を示す記号を末尾に付ける。「SUS304-B」であれば SUS304 の棒材を意味し、「SUS304-HS」であれば SUS304 の熱間圧延帯材を意味する。

耐食性

ステンレス鋼の耐食性は、化学組成、組織の状態、熱履歴によって変動する。優れた耐食性を持ち、「さびない材料」のイメージを一般に持たれるステンレス鋼だが、実際の耐食性は鋼種によって幅広い。海水でも錆びない高耐食なものから、野外に放置すると数日で錆び出すものまで存在する。

特に、耐食性の度合いの決定には化学組成の影響が大きく、各々のステンレス鋼の実際の耐食性は主に化学組成によって決まるといえる。ステンレス鋼の耐食性を向上させるには、有効な合金元素の添加と不純物となる元素の減少が有効である。

主要組織別の分類でいえば、オーステナイト系の耐食性が優れ、マルテンサイト系の耐食性は悪いと、大まかに評される。ただし、このように主要組織別分類で耐食性を大まかに評価できるのは、主要組織が化学組成と熱履歴によって決まっているからである。マルテンサイト系の例でいえば、マルテンサイト系はマルテンサイト組織を得るために、耐食性に有効なクロムを増やすことと耐食性上は不純物となる炭素を減らすことが両立しない。結果的に、マルテンサイト系の耐食性は他のステンレス鋼よりも一般的に劣る。

湿食

ステンレス鋼が関わる腐食には、大きく分けて「湿食」と「乾食」という2つの形態がある。湿食は水溶液腐食とも呼ばれ、水溶液の作用で起こる腐食である。乾食は気体腐食とも呼ばれ、高温の気体の作用で起こる腐食である。湿食は典型的な腐食現象で、地球上の金属の腐食のほとんどが湿食で起きている。

不働態化

炭素鋼を中性の水に浸しておくと、すぐに錆びが発生し、腐食が進む。一般的に、腐食とはアノード反応とカソード反応の組み合わせによって起こるもので、電気化学なメカニズムが腐食の基本原理である。酸素が溶存する中性水溶液中では、以下のようなアノード反応とカソード反応が起きている。

- アノード反応(鉄側):Fe → Fe2+ + 2 e−

- カソード反応(水溶液側):1/2 O2 + H2O + 2 e− → 2 OH−

このように、アノード側の鉄が Fe2+イオンとして溶け出て、腐食が進む。

一方、ステンレス鋼を同種の環境においても普通は腐食することはない。このとき、ステンレス鋼の表面には「不働態皮膜」と呼ばれる特殊な皮膜が生まれており、金属がイオンとなって溶け出て行くことをこの被膜が妨げている。不働態皮膜は化学的に安定かつ緻密に表面を覆っており、もしステンレス鋼表面が傷つき皮膜が破壊されても、通常は瞬時に再生する。このように、熱力学的には腐食が本来は進むはずの環境で、不動態皮膜によって腐食が著しく遅くなり、腐食が実質的に止まることを「不働態化」と呼ぶ。不働態化した状態を「不働態」と呼ぶ。不働態化は普通の鉄でも起きる。例えば、鉄を硝酸水溶液に浸したとき、一定以上に硝酸濃度を高くすると不働態化して鉄の溶解が止む。ステンレス鋼が鉄と異なる点は、ステンレス鋼の不働態化は一般的な環境でも起きるという点である。これによって、ステンレス鋼の高い耐食性が実現している。

不働態化の様子は、金属の「アノード分極曲線」から読み取ることができる。アノード分極曲線とは、ある電解質溶液に対象の金属を電極にして浸したときに流れる電流密度を電極電圧の関数として表した曲線で、この曲線における電流密度は金属側の腐食速度を意味する。平衡電位から電圧を増やしていくと、電流密度も上昇していく。しかし不働態化を起こす金属の場合、ある電位で電流密度がピークを打ち、その電位を超えると電流密度が急激に下がりだし、電流密度が低いレベルで一定を保つようになる。この低いレベルで電流密度が落ち着いている状態が不働態である。不働態になる前のピークの電流密度を「臨界不働態化電流密度」、臨界不働態化電流密度を示すときの電位を「不働態化電位」、不働態化しているときの電流密度を「不働態維持電流」という。そして、さらに電位が増えると、ある程度以上の電位で電流密度が再度増えだし、不働態皮膜が溶解して活性状態に戻る。

このアノード分極曲線における臨界不働態化電流密度が、金属が不働態化する上で重要な特性値となる。一般に、金属が不働態化するには、臨界不働態化電流密度よりも大きな電流がカソード反応から提供される必要がある。不働態化するには、環境側によって決まるカソード分極曲線がアノード分極曲線の臨界不働態化電流密度のピークを乗り越え、不働態域に行き着いて平衡状態になる必要がある。よって、臨界不働態化電流密度が低ければ低いほど、金属は不働態化しやすい。クロムを鉄に添加すると、クロム含有量を増やすにつれて臨界不働態化電流密度は下がり、不働態化電位も低くなり、不働態域が広がる。すなわち、あまり酸化性が強くない環境でも不働態化しやすくなる。さらに、クロム含有量を増やすにつれ、不働態維持電流も小さくなり、不働態が安定する。このクロムの効果が、ステンレス鋼の定義においてクロムの一定以上の含有を必須としている理由である。鉄に添加して有効な不働態皮膜を発生させることができるクロム以外の元素は、現在までのところ見つかっていない。

ステンレス鋼が作る不働態皮膜の詳細は現在も様々な手段による解析が行われており、まだ正確には解明できていない面もある。不働態皮膜の厚さは、組成や環境にもよるが、1–3 nm ないし 1–5 nm と極めて薄い。そのため、皮膜が肉眼で見えることはない。

ステンレス鋼の不働態皮膜の構造は2層構造となっており、外層側が水酸化物、内層側が酸化物となっている。内層酸化物は3価クロムイオン (Cr3+) が濃縮して構成しており、ステンレス鋼の素地と皮膜は、酸化物イオン (OH−) を介して結合していると考えられている。この内層酸化物が、不動態皮膜の耐食性を主に生み出していると考えられている。解析結果の一例だが、水和オキシ水酸化クロム (Cr-O-OH-H2O) と呼ばれる錯化合物が主体として皮膜を構成しているというモデルが考えられている。また、不動態皮膜は非化学量論的化合物であり、明確な結晶構造を持たない。クロム量が多いほど、非晶質構造の度合いが大きくなる。

ステンレス鋼が弾性変形しても、不働態皮膜もそれによく追従して破壊されることはない。上記でも述べたとおり、もしステンレス鋼表面が傷ついて皮膜が機械的に破壊されても、瞬時に再生する性質を持つ。また、ステンレス鋼の不働態皮膜は半導体型で、クロム 20 % 程度までではn型半導体、それ以上ではp型半導体となっている。

鉄とクロムの2元合金に、さらにニッケルやモリブデンなどの他の元素を加わえても、耐食性向上の効果がある。ニッケルは、臨界不働態化電流密度と不働態維持電流を小さくする。モリブデンも臨界不働態化電流密度を小さくする。しかし、いずれの元素も不働態化電位を高くする。モリブデンは不働態中には存在しないが、不働態皮膜の再生を助ける働きをすると考えられている。

全面腐食

腐食の形態を進行範囲の大きさで分けると「全面腐食」と「局部腐食」の2つに分かれる。全面腐食は、表面全体がおおむね均一に腐食して失われていく形態で、局部腐食は、材料の一部分で腐食が局部的に進行する形態である。ステンレス鋼は、その不働態化能力によって全面腐食に対しては比較的強い。ステンレス鋼の腐食による事故・事例の中では、全面腐食によるものの割合は少ない。全面腐食は発生の予測がしやすいため、腐食現象の中では危険性が小さい方である。

ステンレス鋼の全面腐食は、表面が不働態化できず、全面が活性状態となる環境で起きる。アノード分極曲線上でいえば、不働態に移る前の電位に比例して電流が急増していく領域のことを「活性帯」といい、この活性帯で全面腐食が起きる。一度不働態になった金属に対して酸化剤の pH が下がっていくと、あるところの pH 以下で不働態を維持できなくなる。この pH の値を「脱不働態化pH」といい、SUS304 の場合で 2 前後である。ステンレス鋼の全面腐食は、一般的に pH = 2 以下の酸環境で起きる。脱不働態化pH をさらに下げるには、クロム、モリブデン、ニッケルの添加が有効である。主な酸に対する大まかな全面腐食耐食性の傾向を以下に示す。

| 酸の種類 | 濃度 (%) |

温度 (°C) |

13Cr鋼 | 18Cr鋼 | 18Cr-8Ni鋼 | 18Cr-12Mo鋼 |

|---|---|---|---|---|---|---|

| 塩酸 | 1 | 20 | × | × | △ | 〇 |

| 10 | 20–35 | × | × | × | × | |

| 硫酸 | 0.5 | 20 | × | △ | 〇 | 〇 |

| 50 | 20–30 | × | × | × | × | |

| 98 | 30 | △ | △ | 〇 | 〇 | |

| 硝酸 | 1 | 20–50 | 〇 | 〇 | 〇 | 〇 |

| 5 | 85–沸点 | △ | 〇 | 〇 | 〇 | |

| 65 | 沸点 | × | × | △ | △ | |

| 酢酸 | 1 | 沸点 | △ | 〇 | 〇 | 〇 |

| 50 | 20–50 | × | △ | 〇 | 〇 | |

| 100 | 沸点 | × | × | × | 〇 | |

| 〇:浸食度 0.1 mm/年 以下、△:浸食度 0.1–1.0 mm/年、×:浸食度 1.0 mm/年 以上 | ||||||

ステンレス鋼の塩酸に対する耐性は、表にも示すように乏しい。塩酸はステンレス鋼を不働態化させるほど十分な酸化力がなく、全面腐食を引き起こす。ステンレス鋼がもっとも苦手とする環境が塩酸だといえる。希塩酸に対して使われる場合もあるが、塩酸濃度が低い場合でも後述の孔食や応力腐食割れの可能性がある。

硫酸に対しては、中濃度では全面腐食が起きる。十分な高濃度または低濃度の硫酸に対してのみ、ステンレス鋼の使用が許容される。高温化した硫酸に対しても全面腐食が起きる可能性があり、0.5 % 硫酸でも温度が 100 °C で腐食が進む。硝酸については、中濃度およびそれ以下であればステンレス鋼は良好な耐食性を持つ。一方で、高濃度や高温度の硝酸に対しては大きな腐食が起きる。代表的な有機酸である酢酸に対しては、沸点温度になると腐食しないために高耐食ステンレス鋼が必要となる。ただし、実際の酢酸には不純物や共存成分が混じり、それらが腐食を促進する。

アルカリ性環境については、希薄なアルカリ水溶液に対しては不働態化して良好な耐食性を示す。ステンレス鋼で実際に問題となるのは苛性ソーダによる腐食である。苛性ソーダに対してはニッケルが有効で、ニッケル含有量が多いほど耐食性が向上する。クロム・ニッケル系ステンレス鋼の SUS304 の場合で、濃度 50 % 以下、温度 80 °C 以下であれば腐食に耐え、それ以上の条件になると全面腐食が進む。

孔食・すきま腐食

ステンレス鋼の場合、全面腐食よりも、材料中の一部分で腐食が進む局部腐食の方が実用上の問題となることが多い。特にステンレス鋼で問題となる局部腐食は「孔食」「すきま腐食」「粒界腐食」「応力腐食割れ」などがある。

孔食とは、全体的には腐食が進んでいない状況にもかかわらず材料中の一部分が穴状に浸食する形態の腐食である。具体的な破壊モデルは種々提案されているが、不働態皮膜が電気化学的あるいは機械的に局所的に破壊されると、そこから孔食が発生する。ハロゲンイオンを含む水溶液環境中で孔食は起こりやすく、特にステンレス鋼の場合は塩化物イオン(Cl−)を含む水溶液中で孔食が起こりやすい。外部との液交換が難しいピット(孔)中では、ピット中の溶存酸素が消費されて、ピット中は溶解金属イオンが過剰な状態となる。電気的中性を保つために、外部の Cl− が電気泳動でピット中に引き寄せられ、ピット内で金属塩化物ができる。金属塩化物はすぐに加水分解して、ピット内部の pH はさらに低下し、ピット内部で腐食が進む。塩化物イオンの場合はこのような機構によって孔食が進むと考えられている。

孔食に対するの耐食性向上には、クロム、モリブデン、窒素、ケイ素、タングステン、レニウムなど添加が有効である。特に、クロムとモリブデンが耐孔食性向上の元素として挙げられる。合金元素量から耐孔食性の指標を計算するものとして、耐孔食指数 (Pitting Resistance Equivalent Number, PREN または Pitting Resistance Equivalent, PRE) が知られている。よく使われる PREN の式は

- PREN = %Cr + 3.3 × %Mo + n × %N

と表される。窒素(N)の影響力を意味する係数 n の値は研究者によって異なり、n = 16 がよく使われる。ただし、オーステナイト系には n = 30 の方がより適当ともいわれる。フェライト系の場合は n = 0 で計算する。PREN が40以上の鋼種を「スーパーステンレス鋼」と呼ぶ。

また、ステンレス鋼中の非金属介在物は、孔食発生の核となり、有害であることが知られる。特に硫化マンガン(II) (MnS) の介在物が有害である。このため、組成の制御や表面処理による MnS の除去が耐食性改善に有効である。使用上の対策としては、できるだけ Cl− 濃度および温度が低い環境で使用することが望ましい。日常生活の例でいえば、台所周りでステンレス鋼に付着した塩や醤油などを放置すると、孔食が発生・進行する恐れがある。

すきま腐食とは、だいたい 0.01 mm 程度の微小なすきまで起こる腐食で、すきま内部で局所的な腐食が進む。ステンレス鋼表面に付着した異物の下から、あるいはボルト・ナット締結部やフランジ継手のような構造上のすきま部から、すきま腐食が起きる。

すきま腐食では閉鎖環境として機能するすきまが最初から存在する点が孔食と異なるが、すきま腐食の腐食進行機構は孔食と本質的には同じである。対策も同様に、クロムやモリブデンの合金元素添加、低 Cl− 濃度環境での使用が有効である。また、構造上のすきまができるだけないように配慮することも必要である。

粒界腐食

粒界腐食とは、多結晶体中の個々の結晶の境目である結晶粒界で局部的に腐食が進む現象である。ステンレス鋼の粒界腐食は、粒界付近にクロムが欠乏した領域が存在することによって起きる。粒界では、結晶粒内と比較して析出が進行しやすい。また、炭素はクロムと結合しやすい性質を持っている。そのため、ステンレス鋼が高温に加熱されると、ステンレス鋼中の炭素とクロムが結合して粒界でクロム炭化物 (Cr23C6) ができる。生成したクロム炭化物の周辺ではステンレス鋼中のクロムは欠乏する。クロム欠乏帯では 10 % を下回るような低クロム濃度になっており、耐食性が乏しく、そのため粒界腐食が起きる。粒界腐食がひどく進行すると結晶粒の脱落が起き、強度にも悪影響を及ぼし得る。

クロム欠乏帯の発生のように、粒界腐食が起きやすい材質になることを「鋭敏化」という。オーステナイト系の場合、およそ 400 °C から 800 °C の温度域でクロム欠乏帯による鋭敏化が起きる可能性がある。この温度域で短時間でも保持されるとクロム炭化物が析出するため、この温度域を徐冷でゆっくり通過しても鋭敏化の可能性がある。一方で、フェライト系では約 900 °C 以上からの急冷で鋭敏化が起こる。オーステナイト系とフェライト系の温度条件の違いは、組織中におけるクロムの拡散速度、炭素の拡散速度、炭素の固溶量が異なることによる。ただし、フェライト系の鋭敏化は比較的軽微で、特に問題となるのはオーステナイト系の鋭敏化といえる。

ステンレス鋼が素材の状態では、適切な熱処理を施すことによってクロム炭化物は素地に溶けて、クロム欠乏帯を作らずに済む。しかし溶接を行う場合、高温に上昇する溶接箇所の熱影響部で鋭敏化が起き得る。上記の温度条件の違いにより、オーステナイト系では溶接金属から少し離れたところで、フェライト系では溶接金属の直近で鋭敏化の可能性が高い。このように溶接熱影響部で起きる粒界腐食は「ウェルドディケイ (weld decay)」と呼ばれる。

ステンレス鋼の鋭敏化に対する材料側の対策としては、クロム炭化物の元となる炭素の低減が有効となる。また、ニオブやチタンのような、優先的に炭素と安定な化合物を作る合金元素の添加も有効である。溶接上の対策は、できるだけ入熱が小さい溶接条件を選定することである。変形の危険もあるが、溶接後に再度の固溶化熱処理を実施することも対策となる。

応力腐食割れ

応力腐食割れとは、腐食環境に引っ張る力(応力)が重なったときに割れが起きる現象である。引張り強さ未満の応力であっても腐食作用が加わることで割れが発生し、最終的には破断にまで至る可能性もある。広義の応力腐食割れは、アノード反応溶解が割れを助長する「活性経路腐食型応力腐食割れ」と、材料中の水素原子が原因となる「水素脆性型応力腐食割れ」に分かれる。応力腐食割れの事例全体の中でも発生事例が多いのが、ステンレス鋼の応力腐食割れ、特に塩化物環境で起きるオーステナイト系の活性経路腐食型応力腐食割れである。オーステナイト系使用上の大きな問題点の一つが、応力腐食割れといえる。

塩化物環境での応力腐食割れの場合、塩化物濃度、溶存酸素、温度が高いほど割れが発生しやすくなる。高温高圧の塩化物水溶液を扱う熱交換器などで起きるものが、オーステナイト系の応力腐食割れの代表例である。実際の環境で起きたステンレス鋼の応力腐食割れの事例によると、多くは 70 °C 以上の環境温度で起きている。塩化物以外では、苛性ソーダなどの高温アルカリ水溶液でステンレス鋼の応力腐食割れは起きる。

固溶化熱処理されたステンレス鋼であれば、結晶粒内を割れが進む「粒内割れ」が塩化物環境の活性経路腐食型応力腐食割れの形態となることが多い。ステンレス鋼で起こる応力腐食割れの多くは粒内割れである。一方で、ステンレス鋼が鋭敏化していると、結晶粒界を割れが進む「粒界割れ」が生じ得る。粒界割れ型の応力腐食割れの場合は、200 °C から 300 °C の高純度高温水でも発生する。粒界割れ型の応力腐食割れを防ぐためにも、材料の鋭敏化を防ぐことが重要となる。

フェライト系とオーステナイト・フェライト系は、オーステナイト系と比較すると応力腐食割れが生じづらい。ステンレス鋼の中で材料を選ぶならば、対応策としてはフェライト系やオーステナイト・フェライト系が選択肢となる。オーステナイト系の場合は、ニッケル含有量を 40 % 近くまで増やすと実用的なレベルまで耐応力腐食割れ性が高まるが、コストの面からこのような鋼種の選択は難しい。引張応力が大きいほど応力腐食割れは起きやすくなるので、引張応力ができるだけ加わらない設計や施工が望まれる。

水素脆性型応力腐食割れは、単に「水素脆化」や「水素脆性」とも呼ばれる。通常の腐食に起因した水素の侵入を原因とする水素脆性の場合は、その耐食性によって炭素鋼などよりもステンレス鋼の水素脆性は起きづらい。水素燃料機器の材料として、オーステナイト系ステンレス鋼が用いられることが多い。しかし、ステンレス鋼であって、腐食に起因した水素侵入ではないため高圧水素ガス環境下では水素脆性の可能性がある。高圧水素中の水素脆性評価によると、オーステナイト系 SUS316L やオーステナイト系析出硬化型ステンレス鋼 A-286 などのオーステナイト安定度の高い鋼種が脆化しづらく、オーステナイト系 SUS304L やマルテンサイト系ステンレス鋼は脆化を示す。ただし、ステンレス鋼の水素脆性の機構自体がまだ未解明で、結論は得られていない。

異種金属接触腐食

異種金属接触腐食とは、異なる種類の金属が接触するときに電池が形成され、電極電位が低くなる方(卑な方)の金属で腐食が進む現象である。不働態化したステンレス鋼は、海水中の腐食電位列に代表されるように、鋼、鋳鉄、銅合金といった他の実用構造材料に対して電極電位の高い側(貴な側)となりやすい。そのため、異種金属接触腐食が起こる場合も、ステンレス鋼側の腐食よりも相手材料側の腐食が問題となることが実用上は多い。

異種金属接触腐食への影響要素としては、両金属の腐食電位列上の関係や面積の比率、電解質溶液の電気伝導率や流速が関係する。特に重要なのが面積比率で、接触する両金属の内の卑な金属の面積が、貴な金属の面積よりも小さければ小さいほど腐食が進展しやすくなる。よくある例はステンレス鋼板を普通鋼のボルトで締結したような事例で、ステンレス鋼板側が貴かつ面積大の状態で、普通鋼ボルト側が卑かつ面積小の状態であるため、ボルトの著しい腐食が起こり得る。

乾食

高温の気体の作用で起こる腐食現象の乾食、あるいは高温で起こる腐食現象全般の高温腐食についても、汎用金属材料の中ではステンレス鋼は優秀な耐性を持つ材料だといえる。乾食は、発電所、石油化学プラント、自動車排ガス装置などの高温装置で関係し、主に「高温酸化」と「高温ガス腐食」に分類される。

高温酸化

鉄鋼材料を高温大気中に長時間さらすと、ぼろぼろの表面となることがある。このような現象を高温酸化という。高温大気環境中で生じる酸化現象で、空気中や酸素中の他に水蒸気中や二酸化炭素中でも生じる。ステンレス鋼は高温酸化にも優れた耐性を示す。ステンレス鋼の耐酸化性の源は主にクロムによるもので、クロム含有量が多いほど高温酸化への耐性も向上する。高温酸化が激しくなって使用が困難になる温度が炭素鋼では 500 °C 程度といわれるのに対して、ステンレス鋼では鋼種にもよるが 1000 °C 程度となる。

高温での耐酸化性や耐食性の源は、表面に形成される保護皮膜による。この皮膜は保護性を持つ点では不働態皮膜と同じだが、組成も異なり厚みも大きく、不働態皮膜とは別物である。ステンレス鋼のクロムが 20 % 以上の高含有量になると、酸化クロム(III)(Cr2O3)で出来た保護性のある酸化物皮膜が表面を緻密に覆う。この酸化物皮膜中では金属イオンや酸素イオンの拡散が非常に遅く、ステンレス鋼の高い耐酸化性が得られる。ただし、18 % 未満程度のクロム含有量が低い場合は、緻密で連続した Cr2O3 皮膜は形成されず、FeCr2O4 や Fe(Fe,Cr)2O4 の皮膜が形成されるに留まる。しかし実用的には、SUS410 のような11%クロムステンレス鋼や SUS430 のような17%クロムステンレス鋼も 800 °C ないし 850 °C を使用限度温度として高温酸化環境で使われている。

保護性の Cr2O3 皮膜が欠損・剥離を起こした場合でも、クロム含有量が高ければ直ちに Cr2O3 皮膜を再生できる。他の合金元素としては、ケイ素が耐酸化性を著しく改善する。添加されたケイ素は皮膜層と母材の界面に二酸化ケイ素として塊状または連続層として存在し、Cr2O3 皮膜の形成を助力する。アルミニウムにも大きな改善の効果があるが、クロムとアルミニウムの含有量によって効果が異なり、その挙動は複雑である。例えば クロム 14 % を含むものに対して 0.8 % から 2.0 % のアルミニウムを添加すると、酸化アルミニウム(Al2O3)の皮膜が Cr2O3 皮膜の下に形成される。Al2O3 皮膜自体は緻密で保護性が高いが、この場合は皮膜の剥離を誘発して酸化速度がむしろ大きくなる。さらにアルミニウム濃度が高くなれば、最外層に Al2O3 皮膜が形成されるようになり、酸化速度が著しく小さくなる。逆にアルミニウム含有量が 0.3 % 程度の場合も、Al2O3 粒子が Cr2O3 皮膜の下に分散、内部酸化層となって、酸化速度を減少させる。

上述のように、高温酸化は水蒸気雰囲気中でも生じる。水蒸気中で起こる高温腐食を特に「水蒸気酸化」と呼ぶ。火力発電のボイラーで 500 °C から 650 °C の高温蒸気に晒される管内面などで問題となる。水蒸気酸化の進行は、水蒸気の解離によって発生した酸素分子によって、または水蒸気と鉄の直接反応によって進行するといわれる。水蒸気酸化では、同時発生する水素が皮膜に欠陥を作り、さらに、そこまで温度が高くないため保護皮膜が一様に生成されにくいことや酸素の供給が不十分なことによって、水蒸気酸化中での酸化皮膜は不完全で保護性が低くなりやすい。水蒸気酸化性に大きな影響を持つ合金元素はクロムで、多量添加によって水蒸気酸化への耐性を向上できる。

高温ガス腐食

大気環境以外で生じる乾食は高温ガス腐食と呼ばれる。ステンレス鋼に関わる代表的な高温ガス腐食が、高温硫化、浸炭、窒化、ハロゲンガス腐食などである。

高温硫化は、硫化水素ガスや亜硫酸ガスなどの雰囲気中で起こる。高温硫化の挙動は、高温酸化と同じように、表面にできる皮膜の生成と成長に支配される。高温硫化における皮膜は硫化物によって形成されるが、格子欠陥が多くてイオンが拡散しやすいため、この硫化物皮膜には高温酸化における酸化物皮膜のような保護力はない。実用合金全般を見渡しても、硫化水素ガス雰囲気中での最大の耐用温度は 600 °C が限界といわれる。クロムの添加は硫化を抑制する効果があるため、ステンレス鋼の耐高温硫化性は炭素鋼よりは優れている。クロムの他にはアルミニウムやケイ素の添加が有効で、硫化速度減少の効果を示す。

浸炭は、一酸化炭素、二酸化炭素、炭化水素などの高温ガス雰囲気中で起こる現象で、炭素原子が内部に拡散して炭化物を形成する。窒化は、アンモニア雰囲気などの窒素を含む高温雰囲気中で起こる現象で、窒素原子が内部に拡散して固溶体や窒化物を形成する。浸炭も窒化も材質を脆化させたり、クロム欠乏帯をつくり異常酸化の原因となったりする。浸炭に有効な合金元素には、保護性のある酸化物を形成するクロムとケイ素、炭化物を形成しないニッケルが挙げられる。窒化の場合は、特に有効な合金元素はニッケルで、ニッケル含有量が多いほど耐窒化性が増す。

ハロゲンガス腐食は塩素ガスや塩化水素ガス中で起こる腐食で、激しい腐食性を示す。塩素ガスや塩化水素ガスとの反応で生成される塩化物は低融点で容易に昇華するため、ハロゲンガス腐食の腐食速度は大きい。SUS304の例で、塩素ガス中での耐用温度が約 310 °C、塩化水素ガス中での耐用温度が約 400 °C である。

強度・機械的性質

ステンレス鋼の機械的性質も、その組織の状態と組成によって様々に変わる。多くの種類のステンレス鋼が存在するように、ステンレス鋼の機械的性質も幅広い。一般に、鉄鋼材料の強度・硬度を高める原理には、次の5つがある。

- 固溶強化

- 添加された元素の原子が材料中に固溶されることにより、母材格子にゆがみが起こり、転位の運動が妨害されて強度が高まる機構。

- 加工硬化

- 転位強化ともいい、塑性加工によって組織中の転位を意図的に増大させ、転位同士がその運動を妨害することで強度が高まる機構

- 析出硬化

- 分散強化ともいい、合金炭化物や金属間化合物の第2相が微細に分散して母相中に析出することで、転位の運動の障害となって強度が高まる機構。

- 粒界強化

- 細粒化強化ともいい、多結晶体中の結晶粒サイズを小さくすることで強度が高まる機構。降伏応力を上昇させ、延性-脆性遷移温度を低くする。

- マルテンサイト変態による強化

- 基礎的な強化機構というより、上の4つが重ね合わさった強化機構である。マルテンサイト変態が起きることで、上記4つの強化機構を同時に実現し、高強度化される。特に炭素を過飽和に含有することによる固溶強化が大きい。

いずれの強化機構も、塑性変形の基となる転位の運動を妨げることで材質を高強度化させる。ステンレス鋼の強度も、これらの強化機構を基礎とする。一方、材質を高強度化すると、一般的に延性・靭性が低下する。延性・靭性が低下すると、材料が破壊されるときに脆性破壊となる。機械・構造物の安全使用の観点からは、強度が高いことだけでなく、靭性が大きいことも望ましい。

常温における機械的性質

ステンレス鋼の機械的性質を評価するのに用いられる指標は、0.2%耐力、引張強さ、伸び、絞り、硬さ、衝撃強さなどである。これらの内の0.2%耐力、引張強さ、伸びは引張試験で測定できる代表的な材料特性で、0.2%耐力は材料の降伏点を代表する 0.2 % の塑性ひずみを起こす応力を、引張強さは材料の強さを代表する最終的な破断を起こす応力を、伸びは材料の延性を代表する破断までに材料が伸びる変形の程度を表す。常温におけるステンレス鋼の各代表的鋼種の0.2%耐力、引張強さ、伸びの例を下記に示す。

| 大別 | 鋼種・状態 |

0.2%耐力 (MPa) |

引張強さ (MPa) |

伸び (%) |

出典 |

|---|---|---|---|---|---|

| オーステナイト系 | AISI 304 固溶化熱処理 |

290 | 579 | 55 | |

| AISI 304 圧延率 50 % 冷間加工 |

1000 | 1102 | 10 | ||

| フェライト系 | AISI 430 焼なまし |

345 | 517 | 25 | |

| マルテンサイト系 | AISI 410 焼入れ・648 °C 焼戻し |

586 | 759 | 23 | |

| AISI 410 焼入れ・204 °C 焼戻し |

1000 | 1310 | 15 | ||

| オーステナイト・フェライト系 | UNS S32205 固溶化熱処理 |

450 | 655 | 25 | |

| 析出硬化系 | 17-4PH 496 °C・4時間時効処理 |

1207 | 1310 | 14 |

ステンレス鋼の中で引張強さ 1000 MPa を超える高強度の鋼種には、マルテンサイト系、析出硬化系、加工硬化させたオーステナイト系の3つがある。マルテンサイト系では、焼入れでマルテンサイト組織となり、強く硬い組織となっている。通常は焼入れ後に焼戻しも行い、マルテンサイト系の最終的な機械的性質は焼戻し温度によって変わる。高炭素鋼種 AISI 440C の例では、2000 MPa 近い引張強さを得ることもできる。析出硬化系は、時効処理によって微細第2相を分散析出させる析出硬化機構によって高い強度・硬度を得ている。マルテンサイト系と比較すると、含有炭素量を減らせるので、耐食性や靭性をそれほど落とさずに済む。オーステナイト系は加工硬化度が大きく、さらに準安定オーステナイト系では塑性変形が加わると加工誘起マルテンサイト変態が起こるため、圧延加工を加えることで高強度・高硬度の特性が得られる。加工硬化で高強度化させた後でも十分な延性・靭性を保っているのも、加工硬化させたオーステナイト系の特徴である。

フェライト系、オーステナイト系、オーステナイト・フェライト系の3つには、熱処理による硬化性がない。フェイライト系は焼なまし状態で使用され、オーステナイト・フェライト系と加工硬化させない場合のオーステナイト系は固溶化熱処理状態で使用される。低炭素鋼と比較すると、フェライト系の降伏応力と引張り強さは少し高めである。フェライト系と比較すると、オーステナイト系は降伏応力が低めで、引張り強さが高めである。オーステナイト・フェライト系の引張強さと降伏応力は、フェイライト系とオーステナイト系よりも高めである。これは、含有元素の影響と、オーステナイト・フェライト系の結晶粒サイズが微細なため起きる粒界強化によるものである。ステンレス鋼の中では、焼きなまし状態のフェライト系のみが応力-ひずみ曲線上で明確な降伏点を示し、他の鋼種は明確な降伏点を示さない。

ステンレス鋼の延性・靭性については、オーステナイト系が特に優れている。炭素鋼やフェライト系の伸びが 20–30 % 程度であるのに対し、固溶化熱処理状態のオーステナイト系の伸びは 45–55 % という値を示す。靭性の指標である衝撃強さにおいても、オーステナイト系が優れた値を示す。

高温における機械的性質

金属が高温環境下に置かれると、一般的に変形抵抗が低下する。しかし、ステンレス鋼は高温でも比較的高い強度を保つことができ、上述のように高温環境下での耐酸化性や耐食性に優れることから、耐熱用途に幅広く利用される。JISでもいくつかのステンレス鋼の鋼種をそのまま耐熱鋼の鋼種として規定しており、ステンレス鋼は耐熱鋼の一種でもある。

オーステナイト系とフェライト系の2つが、耐熱用に供されるステンレス鋼の主流となっている。代表的な耐熱ステンレス鋼でいえば、常温での降伏応力はオーステナイト系よりもフェライト系の方が高いが、およそ 600 °C 以上の降伏応力はフェライト系よりもオーステナイト系の方が高くなる。そのため、より高温で使用する場合はオーステナイト系が、それ以外ではフェイライト系が重宝される。

オーステナイト・フェライト系は、600 °C 以上では、オーステナイト系とフェイライト系の中間的強度を示す。高温強度を向上させる場合、ニオブ、窒素、ケイ素、モリブデン、銅、タングステンなどの固溶強化元素の添加が行われる。マルテンサイト系にもモリブデン、バナジウム、タングステンなどの添加で高温強度を高めた鋼種があり、限定的ながらも強度が必要な個所で使用される。

低温における機械的性質

一般の炭素鋼と同様に、フェライト系、マルテンサイト系が低温環境に置かれると靭性が低下し、脆性破壊を起こすようになる。靭性が著しく低下する温度を延性-脆性遷移温度といい、フェライト系 430 の例では、室温から約 −70 °C までの間で衝撃強さが急激に低下する。しかし、オーステナイト系はこのような低温時にも高い靭性を保つ。鋼種にもよるが、オーステナイト系は −200 °C 以下の極低温でも使用できる。オーステナイト・フェライト系は、低温時に脆性破壊を起こすが、フェライト系よりは延性-脆性遷移が緩やかに起きる傾向にある。

物理的性質

ステンレス鋼の物理的性質は金属組織の種類によってほぼ決まり、さらに合金元素添加量が影響する。フェライト系とマルテンサイト系が類似した物理的性質を持っており、オーステナイト系の物理的性質はそれらとは異なる傾向を持つ。析出硬化系も、最終的に母相がマルテンサイト組織となる鋼種であれば物理的性質はフェライト系とマルテンサイト系に類似する。オーステナイト・フェライト系の物理的性質は、オーステナイト系とフェライト系のおおむね中間に位置する。ステンレス鋼の物理的性質の例を、下記の表に示す。

| 鋼種 | オーステナイト系 JIS SUS304 |

フェライト系 JIS SUS430 |

マルテンサイト系 JIS SUS410 |

オーステナイト・ フェライト系 UNS S32205 |

析出硬化系 JIS SUS630 |

|---|---|---|---|---|---|

|

密度 (kg/m3) |

8.03 × 103 | 7.75 × 103 | 7.75 × 103 | 7.80 × 103 | 7.75 × 103 |

|

比熱 (0–100 °C) (kJ/(kg·K) |

0.50 | 0.46 | 0.46 | 0.50 | 0.46 |

|

熱伝導率 (100 °C) (W/(m·K) |

16.3 | 23.9 | 24.9 | 17.0 | 18.4 |

|

線膨張係数 (K−1) |

17.2 × 10−6 (0–100 °C) |

10.4 × 10−6 (0–100 °C) |

9.9 × 10−6 (0–100 °C) |

13.0 × 10−6 (20–100 °C) |

10.8 × 10−6 (0–100 °C) |

|

比電気抵抗 (Ω·m) |

720 × 10−9 | 600 × 10−9 | 570 × 10−9 | 800 × 10−9 | 800 × 10−9 |

|

ヤング率 (GPa) |

193 | 200 | 200 | 200 | 196 |

| 磁性 | 弱磁性(非磁性) | 強磁性 | 強磁性 | 強磁性 | 強磁性 |

| 出典 |

質量と体積の比である密度は、ステンレス鋼の種類の中で違いは小さく、各々の組成でほとんど決まる。軟鋼と比較すると、ニッケルを多く含むオーステナイト系の密度がやや大きい。ニッケルを主合金元素としないフェライト系とマルテンサイト系は、軟鋼よりもやや小さい。モリブデンのような重い元素を合金元素として含めば含むほど、密度は大きくなっていく。

熱が伝わったときの温度変化の程度を示す比熱も、ステンレス鋼の種類間の違いは小さい。クロム系ステンレス鋼の比熱が軟鋼とほぼ同等で、クロム・ニッケル系が軟鋼よりもやや大きい。

熱の伝わりやすさを示す熱伝導率については、金属材料全般の中でもステンレス鋼の熱伝導率は小さいといえる。フェライト系とマルテンサイト系の熱伝導率も炭素鋼より小さく、オーステナイト系の熱伝導率はさらに小さい。一般に金属の熱伝達は自由電子を通じて行われるため、金属中に不純物が存在すると、電子の運動を阻害して熱伝導率を低下させる。したがって、添加元素が多いほど熱伝導率が低下する。ステンレス鋼の場合、含有するクロムやニッケルによって熱伝導率が小さくなっている。

温度上昇時の体積膨張の割合である線膨張係数は、主に結晶構造によって決まる。フェライト系とマルテンサイト系は軟鋼に近い値を示すが、面心立方構造であるオーステナイト系はそれらの約1.5倍の線膨張係数を示す。オーステナイト・フェライト系の線膨張係数は、フェライト系とオーステナイト系の中間程度となる。

物質の電気抵抗の大きさを示す比電気抵抗についても、その原理は熱伝導率と同じで、含有元素が多くなると抵抗が大きなる。金属材料全般の中でもステンレス鋼の比電気抵抗は大きいといえる。このため、ステンレス鋼は導電用材料には向かない。比電気抵抗はおおよそ熱伝導率と反比例の関係にあるが、析出硬化系は析出硬化熱処理によって組織が複雑化した影響で比電気抵抗がやや大きくなる。

弾性変形に対する抵抗の大きさを示すヤング率は、ステンレス鋼は全般的に軟鋼とおおむね同じである。組成や組織の違いよるヤング率への影響は小さく、ステンレス鋼の中での鋼種間の違いは小さい。非鉄金属材料と比較すると、ステンレス鋼のヤング率は高い部類に入る。

一般的な鉄鋼材料は強磁性材料で、いわゆる磁石にひっつく材料であるが、面心立方格子構造であるオーステナイトは常磁性材料で、強磁場中でもごくわずかにしか磁化しない。このため、オーステナイト系は非磁性材料である。一方、フェライト系やマルテンサイト系は、一般的な鉄鋼材料と同様の強磁性材料である。ただし、オーステナイト系も、加工誘起マルテンサイト変態が起こると磁性を帯びるようになる。オーステナイト・フェライト系は、磁性の強さはフェライト量比率によって変わるものの、基本的に強磁性材料である。

また、機械的性質と同様に、温度によって物理的性質は変化する。低温になるほど、電気抵抗、熱膨張係数、熱伝導率、比熱は小さくなる。密度とヤング率は、低温になるほど大きくなる。

製造

原料

ステンレス鋼の原料には、鉄の他に、合金元素として大量のクロムを必要とし、さらにニッケル、モリブデン、マンガン、チタンなども使う。主な合金元素であるクロムとニッケルは、主にフェロクロムとフェロニッケルとして、またはスクラップとして供給される。フェロクロムとフェロニッケルは合金鉄の一種で、採掘されたクロム鉱石またはニッケル鉱石から製造される。合金鉄は、不純物である炭素が取り除かれている低炭素なものほど価格が高くなる。しかし、後述する精錬技術の発達により、廉価な高炭素フェロクロムと高炭素フェロニッケルも、現在ではステンレス鋼の原料として多量に利用可能になっている。クロムもニッケルも資源が世界に偏在しており、需要供給バランス、産出国の経済情勢、国際紛争、為替レート変動などによって原料価格が大きく変動するため、これら原料の安定確保とコストダウンがステンレス鋼メーカーにとっての課題である。

ステンレス鋼はリサイクルしやすい材料であり、ステンレス鋼スクラップの回収率は高い。2006年の調査によると、生産された約2800万トンのステンレス鋼の内、その原料の約 60 % がステンレス鋼スクラップを利用できている。市場から回収されたスクラップの他に、ステンレス鋼製造過程で生じたスクラップも回収・利用されている。特にオーステナイト系は、高価な合金元素を多く含み、磁性を持つため分別しやすいため、スクラップ活用が進んでいる。

原料としての鉄には、ステンレス鋼スクラップの他に、普通鋼のスクラップも活用されている。集められたスクラップは使用前に成分検査や放射能探知検査が行われる。スクラップは割安だが、価格変動も大きく、供給が不安定といった面もある。

高炉を持つ銑鋼一貫製鉄所がステンレス鋼を製造する場合は、高炉で銑鉄を製造し、予備処理した上で銑鉄をステンレス鋼の原料として用いる場合もある。また、フェロクロムではなく、安価なクロム鉱石を直接の原料にして製鋼する方法も開発・実用化されている。

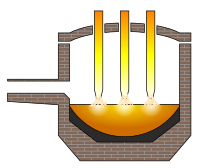

溶解・予備精錬

原料はまず炉で溶解される。ステンレス鋼製造で用いる溶解炉は、電気アーク炉が一般的である。ステンレス鋼スクラップ、フェロクロム、フェロニッケルなどの主原料が電気炉に装入されて溶解される。電気炉内に強力なアークが発生し、原料を溶解する。アーク熱は 3000 °C から最大 3500 °C に達し、原料はおよそ 1550 から最大 1800 °C まで昇温されて溶解される。電気炉の大きさは、一回のチャージ当たり 30 トンのものから最大で 160 トンのものまである。

高炉を持つ銑鋼一貫製鉄所がステンレス鋼を製造する場合は、電気炉ではなく、高炉で溶銑を造り、ステンレス鋼を製造する。高炉による製造は大量生産に向いている。しかし、電気炉によるステンレス鋼製造がクロム系にもクロム・ニッケル系にも利用されているのに対して、高炉によるステンレス鋼製造はクロム系に限られている。高炉法ではニッケルの溶解が難しく、クロム・ニッケル系では電気炉法よりも効率が悪い。高炉の溶銑は数%のレベルで炭素を含有しているような状態であるため、「溶銑予備処理」と呼ばれる工程を本格的な精錬前に行う。溶銑予備処理では、炭素に加えてリンや硫黄の除去も行う。ステンレス鋼では、リンがクロムの活量を低下させるため、溶銑の段階で脱リンしておくことが溶銑予備処理の重要な意義の一つといえる。

精錬

溶解の後には、化学組成を調整する精錬と呼ばれる工程が行われる。精錬工程では不純物を除去するが、ステンレス鋼にとっての最大の不純物が炭素である。効率的に脱炭することがステンレス鋼製造における重要なポイントで、このための技術開発が過去から行われてきた。ステンレス鋼の基本的な脱炭は、おおまかに以下のような過程から成る。

- 酸素ガスを溶鋼に吹き込み、鋼中のクロムが酸化反応を起こす

- 生成されたクロム酸化物が鋼中の炭素と反応を起こし、一酸化炭素ガスの生成とクロムの再生成が起きる

- 一酸化炭素ガスを除去し、溶鋼中からの炭素除去を達成する

しかし、ステンレス鋼特有の高濃度のクロムによって、溶鋼中の炭素の活量は下がっており、一般的な炭素鋼と比べて脱炭が進まない。特に低炭素域ではクロムは炭素と優先して結合し、脱炭反応が阻害される。普通に脱炭を進めると、クロムが多量に酸化してスラグ中に入ってしまう。クロムをスラグから回収するために、高価なフェロシリコンを要することになる。このような事態を避け、効率良く脱炭を進める方法として、脱炭反応時に生じる一酸化炭素ガスの圧力(分圧)を下げることで、クロムの酸化を抑制しながら脱炭反応を進める手法が現在では採用されている。この原理にもとづく精錬法が、AOD法、VOD法、またはこれらを組み合わせた方法である。

AOD法は、Argon Oxygen Decarburization の略で、大気中の溶鋼にアルゴンと酸素の混合ガスを下部から吹き込み、アルゴンガスによる希釈によって脱炭時の一酸化炭素ガス分圧を下げて脱炭する方法である。AOD法の長所は、溶鋼の炭素含有量が高くても脱炭が可能な点である。これによって安価な原料が使用可能で、生産性が高い。VOD法は、Vacuum Oxygen Decarburization の略で、溶鋼を真空減圧下に移して酸素ガスを吹き込み、脱炭時の一酸化炭素ガス分圧を下げて脱炭する方法である。VOD法の場合は、ある程度低いレベルの炭素含有量にしてから適用する必要があるが、一方で最終的な炭素含有量をより低いレベルにすることができる。各精錬過程では、脱炭のほかに、窒素、水素、硫黄、酸素、リンなどの不純物除去や介在物制御も行われる。ステンレス鋼にAOD法またはVOD法を適用したときの、おおよそ精錬レベルの目安を以下の表に示す。

| 不純物成分 | AOD法 | VOD法 |

|---|---|---|

| 炭素 | 0.01 % 以下 | 0.005 % 以下 |

| 窒素 | 0.01 % 以下 | 0.007 % 以下 |

| 酸素 | 0.003 % 以下 | 0.003 % 以下 |

| 硫黄 | 0.0005 % 以下 | 0.001 % 以下 |

| リン | 0.01 % 以下 | 0.01 % 以下 |

具体的な工程としては、溶解された原料は転炉で精錬され、その後AOD炉やVOD炉などで炉外精錬が実施される。ただし、電気炉法で溶解された場合は、ある程度の精錬がすでに完了しているので転炉での精錬を省略することが多い。VOD法を採用するときには、VOD法適用前に溶鋼の炭素含有量をある程度のレベルまで下げる必要があるため、電気炉法でも転炉での精錬を工程に加えることがある。高炉法で溶解した場合は、ほぼ必ず転炉での精錬を行う。炉外精錬での脱炭完了後には、「仕上げ精錬」と呼ばれる同じ炉のまま所望の組成へ調整する作業が行われる。

鋳造

精錬を終えた溶鋼は、鉄鋼メーカーから出荷される最終製品形状に適した形へ冷やし固められる。この段階で冷やし固められたものを半製品と呼び、厚板や圧延材生産用のスラブ、形鋼生産用のブルーム、棒材・線材やパイプ生産用のビレットがある。この工程を鋳造といい、大きく分けて造塊法と連続鋳造法の2つがある。造塊法は、インゴットと呼ばれる型に溶鋼を注入して固め、再加熱・圧延して半製品を作る方法である。過去のステンレス鋼は主に造塊法で造られていたが、生産効率の高い連続鋳造法が実現されてからは、一部の特殊な鋼種を除いてほとんどのステンレス鋼が連続鋳造法で製造されている。

連続鋳造の過程に他と異なるステンレス鋼特有の要素はないが、表面品質が特に要求されるステンレス鋼では品質重視の操業が特徴といえる。連続鋳造では、取鍋に入れられて精錬炉から供給される溶鋼が、タンディッシュと呼ばれる容器へ一旦移される。タンディッシュでは、溶鋼中の有害な非金属介在物を浮かび上がらせて除去する。タンディッシュから出た溶鋼は、冷却された鋳型に通され、さらに冷却スプレーを浴びせられ凝固する。凝固したステンレス鋼を、その下に配置されているローラーが連続的に引き抜き、切断機まで送り出す。切断機で所定の長さに切断して、長方体や角材の形の半製品となる。

圧延鋼板

ステンレス鋼の板や帯を生産する場合、スラブを圧延することによって造られる。ステンレス鋼生産の中でも、鋼板および鋼帯の生産量が圧倒的に多い。圧延とは、回転する2つの円柱(ロール)に材料が挟み込みながら薄く引き伸ばす工程で、材料を再結晶温度以上に加熱する圧延する熱間圧延と、再結晶温度以下(通常は常温)で圧延する冷間圧延がある。

スラブは通常 100 mm 以上の厚みがある。冷間圧延は被加工品が厚いと圧延できないため、スラブはまず熱間圧延される。ステンレス鋼の場合、スラブ表面の欠陥が熱間圧延後も残ってしまうので、熱間圧延前にはグラインダー等でスラブ表面を研削して表面欠陥を前もって除去する。傷取りされたスラブは加熱され、圧延機に通される。熱間圧延機には、タンデムミルやステッケルミルが用いられている。タンデムミルは生産性が高く、普通鋼と兼用する場合などに使われる。ステッケルミルは初期コストが小さい長所があり、ステンレス鋼専用で生産する場合などに使われる。

熱間圧延を終えると、鋼種に応じた適当な熱処理が施され、さらにスケールを除去するために酸洗が行われる。このときの熱処理は、組織の再結晶化と炭化物の固溶化などを目的とする。この状態で製造完了として出荷する場合もある(#圧延仕上げも参照)。熱間圧延で可能な最小板厚は 3 mm 程度が限度で、さらに薄くする場合や、表面を美麗に仕上げる場合は冷間圧延が行われる。冷間圧延で問題となるがステンレス鋼の変形抵抗の高さで、特にオーステナイト系が著しい加工硬化を起こす。このため、20段式ゼンジミアミルがステンレス鋼の冷間圧延に用いられる。ゼンジミアミルは、ワークロールを小径にして大きな圧力によって圧延を可能とし、中間ロールがワークロールのたわみを抑え、強固なハウジングで多段ロールを支える構造を持つ。フェライト系などに対しては普通鋼用の冷間圧延設備を使用する場合もある。

冷間圧延後は、熱処理と酸洗をまた行い、必要に応じて表面仕上げ用の冷間圧延を再度行う。冷間圧延後の熱処理の主な目的は圧延組織の再結晶化である。表面光沢の良い製品にするために、光輝焼なましと呼ばれる無酸活性雰囲気中での熱処理を行う場合もある。この場合はスケールの発生を防げるので、酸洗を省略して圧延ままの光沢を維持できる(#圧延仕上げも参照)。これらの工程の後、研磨、形状修正、脱脂、検査、裁断、梱包などを経て製品が出荷される。ステンレス鋼の場合は外観に対する要求水準が高いため、メーカーと購入者の間で外観の限度見本を取り交わすこともある。

管・棒線材・形鋼・鋳造・クラッド

鋼板以外のステンレス鋼の製品形状には、鋼管、鋼棒、線材、形鋼などがある。鋼管には、継ぎ目なしのシームレス鋼管と鋼板を溶接してつくる溶接鋼管があるが、どちらも基本的に普通鋼と同じ製法で造られている。シームレス鋼管、鋼棒、線材は、ブルームまたはビレットから熱間圧延、冷間圧延・引抜きで造られる。形鋼もブルームの熱間圧延から造られるが、まとまった需要が少ないため溶接で造ることも多い。

他の特殊なものとしては、鋳造品やクラッド鋼がある。鋳造は、溶鋼を鋳型に流し込んで直接その形に冷やし固める製法で、複雑な形状の部品などに対して用いられる。ステンレス鋼の鋳造に使われる溶鋼自体は、板などを造る溶鋼とほとんど同じである。鋳造法の基本的な考え方は炭素鋼や低炭素合金鋼鋳鋼と同じだが、溶鋼の流動性が悪い点や合金量の多さによって融点が異なる点などを考慮する必要がある。クラッド鋼は、ある材料を別の材料で全面的に覆って接合させる複合材料の一種で、単体材料では得られない特性を与えたり、単体材料よりも低コスト化させるためなどに用いられる。クラッド鋼の母材は炭素鋼や低合金鋼とすることが多く、それを覆う合わせ材にはステンレス鋼、銅、チタン、ニッケルが使われているが、特にステンレス鋼を合わせ材とするクラッド鋼が市場でも主流である。

加工

切断

金属加工を行う第一歩として、大きな素材から望ましい大きさや形に切り出す切断加工を通常は最初に行う。熱エネルギーを利用して材料を溶かして切断する方法を溶断といい、ガス切断が最も代表的な溶断方法である。しかし、一般的に用いられている酸素・アセチレンによるガス切断ではステンレス鋼を溶断できず、適用不可といえる。ステンレス鋼中に多量に含まれるクロムは燃焼温度が高く、さらに燃焼時に生成される酸化クロムも溶融温度が高い。これらが酸素アセチレン切断による燃焼を妨げて、ステンレス鋼の酸素アセチレン切断を不可能にしていると考えられている。ステンレス鋼用に発達したガス切断法が、パウダ切断と呼ばれる溶断方法である。パウダ切断では、鉄粉を切断酸素に混入させて、その鉄粉の酸化反応熱を利用して切断する。板厚 600 mm までならば、そこまでの技術を要せずにパウダ切断でステンレス鋼を切断可能である。

ステンレス鋼に適用される他の溶断方法には、アーク切断、プラズマ切断、レーザー切断がある。アーク切断は、アークを発生させてアーク熱で材料を溶融する切断法である。アーク切断はステンレス鋼の切断法として発達したものだが、切断面の品質がよくなく、イナートガスアーク溶接を応用した方式のアーク切断を除いて利用は限られている。プラズマ切断は、プラズマガス気流の機械的なエネルギーとアークの熱エネルギーを利用する切断方法で、ステンレス鋼の主要な切断方法の一つである。使用ガスにはアルゴン・水素を使用すると切断面の品質が最もよく、ステンレス鋼でもアルゴン・水素が主流である。プラズマ切断の場合、100 mm を超える板厚まで切断可能である。レーザーを熱源とするのがレーザー切断で、適用板厚は小さいが、高精度な切断が可能である。ステンレス鋼のレーザー切断の場合はアシストガスに窒素がよく使われ、切断面の酸化を起こさずに金属光沢のある断面を得られる。

溶断のほかには、一対の刃で挟んでせん断メカニズムにもとづいて素材を切り落とすせん断加工がある。鉄鋼メーカーが生産したコイルをさらに幅を小さなコイルや平板にするシャーリングや、プレス機械で板を打ち抜く打ち抜き加工がせん断加工に該当する。ステンレス鋼のせん断加工の場合、材料強度が高めのため、普通鋼や軟鋼よりも大きな力を要し、十分な能力を持った機器の選定や刃型の管理がより重要となる。せん断加工では、良好な切断のために、向き合う刃先のクリアランス(すきま)を材質や板厚に応じて適切に設定する必要がある。ステンレス鋼でも種類に応じた設定クリアランスの傾向がある。

他の機械的な切断方法にはウォータージェット切断がある。高速で噴射された超高圧水で素材を切断する方法で、熱影響や加工ひずみがないという長所があり、精密切断などに用いられている。

プレス成形

プレス成形は、ステンレス鋼の板材を様々な形に変形するためによく利用される。ステンレス製品の利用促進には、プレス成形技術の発展の寄与が大きいといわれる。曲げ加工、深絞り加工、張り出し加工、打ち抜き加工、ロール成形、コイニング加工、エンボス加工など、ほとんど全ての成形加工がステンレス鋼で可能である。特に塑性変形能の高いオーステナイト系は、180度密着折り曲げのような厳しい成形や、複数の種類の成形から成るような複雑なプレス成形にも対応できる利点がある。

ただし、普通鋼などと比べると、ステンレス鋼は一般的に強度が高いため加工負荷が大きく、金型の異常摩耗や焼付きも起きやすい。そのため、金型の材料や表面処理、潤滑油の選定がよりきびしくなる。ステンレス鋼では、プレスを離した後に弾性変形分だけ元に戻ろうとするスプリングバックが大きく、特に曲げ加工で所定の曲げ角度を狙うときはこの大きなスプリングバックの考慮が必要である。一般的に、オーステナイト系が大きな加工硬化を起こすためスプリングバックが大きく、オーステナイト・フェライト系も降伏応力が高めのためスプリングバックが大きい。

ステンレス鋼で特に問題となる成形時の欠陥が、オーステナイト系の時期割れ、フェライト系の縦割れやリジングである。成形性を向上させる場合、オーステナイト系の場合に重要なのが加工硬化特性である。オーステナイト安定度を調整して適切な度合いの加工硬化が起こるようにすると、成形性が向上する。フェライト系の場合は、炭素量・窒素量を減らす高純度化とチタンなどの合金元素添加が成形性向上に有効である。

また、ステンレス鋼の場合、その表面の美麗さを商品価値とすることが多い。そのため、成形加工中に表面が損傷しないように特に注意を要する。ステンレス鋼の成形加工では、潤滑油の塗布のほか、表面保護のために樹脂系のフィルムを表面に付けてプレス成形することもある。

鍛造

鍛造は、鋼塊にハンマやプレスで大きな力を加えて形を作る加工法で、同時に材料内部の欠陥を押しつぶし、結晶粒の微細化なども実現する。一般的には、鍛造前に鋼塊の加熱を行い、熱間または温間で鍛造する。オーステナイト系は、その著しい加工硬化のため、一般的には冷間鍛造されない。線材では、炭素・窒素を極低量化して軟質にし、ニッケルや銅を添加して加工硬化を抑えた鋼種のオーステナイト系を使って冷間鍛造することもある。

また、ステンレス鋼は焼付きを起こしやすいので鍛造時には注意を要する。温間加工時も、炭素鋼などでは表面の酸化物が焼付きを防止する機能を果たすが、ステンレス鋼では高耐食性のため表面が酸化しづらい。そのため、何らかの表面皮膜処理を行って潤滑性を高めることが望ましい。

切削

不要な部分を切りくずとして取り除きながら、所望の形状に作り上げるのが切削加工である。切削加工においては、ステンレス鋼は一般的に難切削材料といわれる。全ての切削加工自体はステンレス鋼に適用可能だが、普通鋼、銅、アルミニウムなどと比較すると切削しづらい。フェライト系と焼なまし状態のマルテンサイト系は炭素鋼に似た切削特性といえるが、加工硬化性が強いオーステナイト系の切削性が特に劣る。快削性の硫黄鋼 AISI B1112 を100 とする被削性指数の例を以下に示す。

| 種類 | 鋼種 | 被削性指数 |

|---|---|---|

| 硫黄快削鋼 | AISI B1112 | 100 |

| 低・中炭素鋼 | JIS S25C | 70 |

| オーステナイト系代表的鋼種 | JIS SUS304 | 35 |

| オーステナイト系快削鋼 | JIS SUS340 | 60 |

| マルテンサイト系代表的鋼種(硬化処理前) | JIS SUS410 | 50 |

| マルテンサイト系快削鋼(硬化処理前) | JIS SUS416 | 65 |

| フェライト系代表的鋼種 | JIS SUS430 | 50 |

| フェライト系快削鋼 | JIS SUS430F | 80 |

溶接

材料を溶かして接合する溶接には、アーク溶接を筆頭に多く種類の溶接法が存在する。基本的にはステンレス鋼でも同じ溶接法が用いられる。鋼種による差異はあるが、ステンレス鋼を溶接して接合すること自体に特段の困難はない。ただし、ステンレス鋼は他の鋼と異なる特性を持っている面もあるため、それらの特性に適した溶接法を選択しないと種々の溶接欠陥を生むなどの不具合の原因となる。その意味では、ステンレス鋼の溶接難度は高いといえる。

ステンレス鋼と炭素鋼は物理的性質がかなり異なる面もあるため、溶接上もこれらの性質の違いに配慮が必要である。電気抵抗については次のような影響がある。被覆アーク溶接では、高い電気抵抗のために溶接電流が高いと発熱が著しくなり、溶接棒が焼ける恐れがある。そのため、通常は溶接電流を普通鋼よりもやや低くする。一方、電気抵抗による発熱を利用して溶接する抵抗溶接では、この高い電気抵抗が利点として働き、抵抗溶接に必要な電流が小さくて済む。ステンレス鋼の薄板の接合には、抵抗溶接を利用することが多い。

熱伝導率と線膨張係数については、特にオーステナイト系が炭素鋼と大きく異なるため溶接上注意を要する。熱伝導率が小さいため溶接による熱が逃げにくく、その上、線膨張係数が大きいため熱が入った箇所が大きく伸びようとするため、溶接対象物の変形が起こりやすい。また、このような溶接変形が拘束された結果、比較的大きな残留応力が残り、後の応力腐食割れの原因となることも多い。溶接上の対策としては、固定具を用いる、溶接順序を工夫する、他の熱伝導率の良い金属を裏当てして熱を逃がす等を行う。

上述のように溶接熱による鋭敏化も、ステンレス鋼特有の溶接施工の注意点である。その他の溶接上の問題点としては、オーステナイト系の高温割れ、フェライト系の475°C脆化、マルテンサイト系の低温割れ、オーステナイト・フェライト系のオーステナイト量変化などが挙げられる。フェライト系やマルテンサイト系では、割れなどを防ぐために溶接前に溶接対象物にある程度熱を加える予熱処理を行う。一方で、オーステナイト系は延性に富み、予熱処理がかえって有害になることも多いため、通例は予熱処理を行わない。溶接後に熱を加える後熱処理についても、耐食性を確実にしたいなどの事情がないかぎりオーステナイト系では通例は行わない。マルテンサイト系とフェライト系では延性回復の点から後熱処理を行う。

また、ステンレス鋼と他の金属材料を溶接する異種金属溶接が行われることもある。実際の設計では、経済性も考慮してそれぞれの使用場所に応じて必要な材料を選定するので、必然的に異なる材料との接合も必要となる。母材と溶接材が異なる場合、溶着金属が母材組成によって希釈され、溶着金属の組成が変わってくる。異種金属溶接ではこの点を考慮する必要があり、予想される希釈後の組成をもとに上述のシェフラーの組織図から溶着金属の組織を予測し、適切な溶接材を選択する。ステンレス鋼と異種材溶接可能なのは、多くの他の鋼、ニッケルおよびニッケル合金、銅および銅合金などである。フェライト系とマルテンサイト系を溶接する場合は、フェライト系の溶接材料を用いるのが、オーステナイト系とフェライト系あるいはオーステナイト系とマルテンサイト系を溶接する場合は、オーステナイト系の溶接材料を用いるのが望ましいとされる。

熱処理

熱処理は、ステンレス鋼の製造過程の最終工程あるいは中間工程として行われる。特にステンレス鋼の場合、その金属組織を最終的に決めるという点において熱処理工程は重要である。熱処理は耐食性、機械的性質、さらには物理的性質にも影響する点でも重要性を持つ。

固溶化熱処理は、主にオーステナイト系およびオーステナイト・フェライト系に施される熱処理である。具体的な温度は鋼種によって異なるが、おおよそ 950 °C から 1150 °C まで加熱した後に急冷する。固溶化熱処理によってそれぞれの目的の金属組織にし、さらに耐食性や機械的性質を回復させる。特に固溶化熱処理には、クロム炭化物や窒化物を固溶させ、鋭敏化を防いで耐食性を確実にする効果がある。析出硬化系の前処理としても行われる。

焼入れと焼戻しは、主にマルテンサイト系に施される。焼入れは、加熱して組織をオーステナイトにした後、冷却して組織をマルテンサイトにする熱処理で、マルテンサイト系には必須の熱処理といえる。JIS SUS420J2 の例で、おおよそ 920 °C から 950 °C まで加熱して油冷する。焼戻しは、靭性を回復するために焼入れ後に引き続いて行われる熱処理で、約 600–750 °C に加熱して冷却する高温焼戻しと、約 150–200 °C に加熱して冷却する低温焼戻しがある。

焼なましは、フェライト系やマルテンサイト系などに施される。 おおよそ 780 °C から 900°C に加熱し、空冷または徐冷する。 フェライト系の場合は、焼なまし後そのまま使用に供される。焼なましによって、靭性向上や加工ひずみ除去を行う。一方、マルテンサイト系の場合は、成形や切削の前段階として焼なまし状態にすることが多い。マルテンサイトにした後では硬くて成形や切削が困難になるため、焼なましによってマルテンサイト系の組織を一旦フェライト組織にする。その後に成形・切削し、それから焼入れ・焼戻しする。また、有害な残留応力を除去する応力除去焼なましなどをオーステナイト系に施すこともある。

時効硬化処理は析出硬化系特有の熱処理で、固溶化熱処理後の材料を加熱・一定時間保持し、析出硬化を起こさせる。高温で時効硬化処理を行えば保持時間は短くできるが、達成可能な強度は低くなる。マルテンサイト系析出硬化型の 630 の例では、470 °C で1時間保持して空冷という条件や 630 °C で4時間保持して空冷という条件が規定されている。

ステンレス鋼の熱処理上気を付けるべき点としては、フェライト系の475°C脆性やσ相脆化、マルテンサイト系の焼戻し脆性などがあり、適切な温度制御が求められる。また、過加熱による結晶粒の粗大化も注意点である。

表面仕上げ

ステンレス鋼は金属表面を晒して利用可能なため、様々な意匠用途に使われてきた。このため、ステンレス鋼には多くの表面仕上げ方法が開発されている。新しい表面をつくるために、複数の表面処理方法を組み合わすこともある。

仕上げ後の表面状態は、見た目のみならず耐食性にも影響し、この点でも表面仕上げは重要となる。一般的には、表面が滑らかであるほど腐食が起きにくくなるといえる。例えば、グラインダーされたままの表面状態では、同じ環境で比較して本来発揮できるはずの耐食性よりも孔食などの局部腐食が起きやすいといったことがある。

圧延仕上げ

ステンレス鋼の板材は、基本的には圧延仕上げで製造され、市場へ供給される。ステンレス鋼の場合は金属表面のまま利用可能なので、追加の表面仕上げを行わない圧延仕上げのままでも意匠用として利用できる。仕上げ内容を示す記号が規格で割り当てられている。JISまたはASTMに制定されているステンレス鋼の代表的な圧延仕上げについて以下に示す。

- No.1

- 粗めの表面で、銀白色または白色をした光沢の無い見た目の仕上げ。熱間圧延完了後、熱処理を行い、酸洗でスケール除去を行った状態で、この表面状態となる。主に、表面の光沢が求められない用途に使われる。

- No.2D

- 鈍い灰色または銀白色で、光沢は少なく、つや消し調の見た目の仕上げ。冷間圧延後に、熱処理、酸洗を行った状態。あるいは、ダルロールで軽く圧延しても、この表面状態を得ることもできる。幅広い用途に使われている仕上げである。特に、弱めの光沢が求められる用途に使われ、屋根などの建材で多い利用が多い。

- No.2B

- No.2Dよりも滑らかな表面で、銀白色のやや光沢がある見た目の仕上げ。No.2D材を鏡面ロールで軽く圧延することで得られる。一般用途向けの仕上げで、ステンレス鋼材の大部分はこの仕上げで市販されている。

- BA

- No.2Bよりも滑らかな表面で、光沢ありの見た目の仕上げ。冷間圧延後に、熱処理を光輝熱処理で行った状態の表面。さらに、鏡面ロールによる軽い圧延を行うこともある。装飾品、家電、自動車部品、台所用品などで使われる。さらに鏡面仕上げを行う場合も、BA仕上げの素材が使われる。

他のステンレス鋼向けの圧延仕上げとしては、ダル仕上げやエンボス仕上げがある。どちらも表面に凹凸を持つ圧延ロールで圧延することで、その凹凸を素材表面に転写する仕上げ方法で、ダル仕上げは不規則な凹凸模様を与え、エンボス仕上げは規則的な凹凸模様を与える。ダル仕上げの場合は、鈍く光沢を抑えた落ち着いた見た目になる。エンボス仕上げは、ファッション的な柄模様の見た目にする。

研磨仕上げ

ステンレス鋼の表面仕上げによく使われているのが、研磨を施した仕上げである。研磨仕上げ材は主に外観を装飾する用途に使われ、普段目にするステンレス鋼製の装飾金物や台所用品の多くは研磨仕上げがされている。

研磨仕上げの場合、市場に流通している研磨済み素材を使用する場合の他に、プラントのタンクなどのように設備施工後に研磨する場合もある。研磨仕上げの主な手法は、研磨目を残らせるベルト研磨と鏡面に仕上げることを目的とするバフ研磨の2種類である。硫黄系の研磨油は、研磨後にステンレス鋼表面に硫化物を生成し、耐食性を劣化させることがあるので注意を要する。研磨仕上げも、規格で仕上げ内容を示す記号が割り当てられている。JISまたはASTMで制定されている代表的な研磨仕上げについて以下に示す。

- No.4

- 光沢があり、細かな研磨目が残された表面の仕上げ。JISでは#150から#180の砥粒の研磨ベルトで研磨して仕上げる。ASTMでは#120から#150を用いる。

- HL

- 連続した線状の細かい研磨目が付いた表面の仕上げ。#150から#240程度の研磨ベルトで仕上げられる。建材用途で一般的な仕上げで、建物の内装・外装に使われる。

- No.6

- 光沢の低い、つや消し梨地(サテン)の仕上げ。仕上げ方法は、No.4仕上げ材をタンピコブラシで研磨するのが典型的な方法。

- No.8

- 光沢が高く、研磨目は除去され、高い反射率を持つ鏡面状の仕上げ。いわゆる鏡面仕上げに相当する。細かい研磨剤で研磨した後、鏡面用バフで最終研磨して仕上げる。装飾用や反射鏡に使われる。

他の研磨方法としては、小物の研磨に用いるバレル研磨や電解液に浸して表面を電解させる電解研磨がある。ステンレス鋼の電解研磨には、リン酸、硫酸、硝酸が電解液としてよく使われる。電解研磨と砥粒による機械的な研磨を複合させた手法もあり、より高平滑な表面が得られる。

化学発色皮膜

ステンレス鋼は金属素地を露出させて使うのが一般的だが、ニーズの多様化に応える形で近年では着色したステンレス鋼も利用されている。用途によっては銀色の金属光沢が持つ冷たい印象を嫌う場合もあり、そういった面からも着色が求められる。

ステンレス鋼の着色方法には、後述の塗装のほかに、表面に酸化皮膜を作り、光の干渉色を利用する方法がある。酸化皮膜の厚さを変えることで、干渉色を変えることができる。この方法には様々なものが存在するが、実用的にはインコ法が主流である。

インコ法は、硫酸と酸化クロムの浴に浸漬して発色させる工程と、さらに硫酸とリン酸の浴で浸漬・電解し、酸化皮膜を強固にする工程から成る。できあがる酸化皮膜は「化学発色皮膜」と呼ばれる。化学発色皮膜の組成はクロムに豊み、厚みはステンレス鋼元来の不働態皮膜よりも著しく大きい。ただし、化学発色法による酸化膜は、元来の不働態皮膜と異なり傷ついたら回復しない。浸漬時間に応じて化学発色皮膜の厚みが変わり、厚みが増すにしたがって発色が「ブロンズ → 青 → 金色 → 赤 → 緑」と変わる。化学発色皮膜の厚さは、ブロンズのときに 0.02 μm 程度、緑のときに 0.36 μm 程度である。現在では発色と硬化を分けずに、同じ工程で一度に行う技術も実用化されている。以前の化学発色法は発色の不均一さを克服できなかったが、現在では前処理技術の向上などによって均一な発色も可能となっている。

塗装

かつては、ステンレス鋼を使うときにはその耐食性と金属的外観が好まれ、ステンレス鋼を塗装することほとんどなかった。しかし、近年では塗装がなされたステンレス鋼も多く利用されており、「塗装ステンレス鋼」と呼ばれる。

塗装されたステンレス鋼の見た目自体は、普通鋼を塗装したものと変わらない。ステンレス鋼に塗装を行う理由としては、装飾のためにカラフルな見た目にしたいことの他に、腐食保護の信頼性の高さがある。普通鋼を塗装したものだと、塗膜が欠損したときにそこから現れる地肌に錆が生じるが、ステンレス鋼を塗装した場合、現れる地肌の耐食性が高いため発錆が生じにくい。他の着色法よりも、塗装の加工コストが廉価という長所もある。また、金属的外観を活かしつつも、汚れや指紋を付きにくくするために、クリア塗装やカラークリア塗装もステンレス鋼塗装に利用されている。

ステンレス鋼塗装に使われている塗料は、耐食性向上の観点を重視するときは、耐候性が高いシリコン変成ポリエステル、シリコン変成アクリル樹脂、フッ素樹脂の利用が一般的である。ステンレス鋼の表面は不活性な不働態皮膜に覆われているため、一般的に有機皮膜との密着性が良くない。脱脂して表面の汚れや油分を取り除く、ショットブラストや酸洗で方面に適度に粗くして塗料の食いつきを良くする、といった適当な前処理を行えば、一般的な鋼板と同じように塗装できる。

めっき

めっきもステンレス鋼に使われている表面処理である。耐食性、装飾性、導電性の向上といった目的から、めっきがステンレス鋼にも利用されている。電気めっきも溶融めっきもステンレスに施工可能だが、めっきの密着を確実にする上でステンレス鋼の不働態皮膜が問題となる。そのため、電気めっきではストライクめっきなどの前処理が必要となる。ガス還元法による溶融めっきでも、前処理として別のめっきを行う。

耐食性を目的としたステンレス鋼へのめっきとしては、溶融アルミニウムめっきの例が知られる。アルミニウムは自然電位がステンレス鋼よりも卑であるため、犠牲陽極として働き、ステンレス鋼素地の孔食防止などの効果がある。自動車排気系部品で耐熱用フェライト系ステンレス鋼を溶融アルミニウムめっきすることで、304系並みの耐食性を付与させた例などがある。

装飾用には、金めっきや銀めっきが古くから用いられている。いぶし瓦の色合いを出すことを狙った、溶融亜鉛メッキステンレス製の瓦の例などがある。導電性向上の観点からは、ニッケルめっきや金めっきが施される。電気ニッケルめっきを施して導電性と耐食性を両立させたステンレス鋼が、ボタン電池などで使われている。

その他の表面処理

他にも、ブラスト処理、エッチング、不働態化処理、物理蒸着法(PVD)など、ステンレス鋼に適用される様々な表面仕上げが存在する。

ブラスト処理は、適当な材質の小さな粒を表面に高速でたたきつけてスケールの除去や素地の調整を行う処理。表面仕上げとしては、ビーズブラストなどで方向性を持たない低光沢の表面を得るのに使われている。エッチングは、表面を部分的に溶かし、文字や絵をステンレス鋼の表面につくる処理である。不働態化処理は、不働態化の程度を意識的に向上させたいときに行う処理で、硝酸などに浸漬して行われる。PVDは、近年発達してきたドライプロセスによる表面処理の一種で、ステンレス鋼の場合は薄いセラミック層を蒸着させて色付けや耐久性向上のために使われている。

用途

ステンレス鋼は、その耐食性を活かして、日用品、業務用機器、建設、自動車、鉄道、電気機器、産業機械など、様々な分野で幅広く使われている。使用分野に特に偏りはなく、用途は多種多様といえる。2019年の統計によると、金属製品全般が 37.5 %、機械類が 29.1 %、建設関連が 12.2 %、自動車関連が 8.5 %、電気機器が 7.7 %、その他輸送機器が 4.9 % という使用割合となっている。

耐食性に加えて、高温環境や低温環境への耐性があり、鋼種によって物理的性質や機械的性質が異なるため、ステンレス鋼は多様な形で利用される。ステンレス鋼と競合する他材料には、塗装・めっき・ホーローなどの表面処理を施した鋼、ポリプロピレンのような樹脂材料、アルミニウムやチタンなどの他金属材料などがあり、要求特性とコストのバランスの中で材料が選択される。

食卓・厨房・食品産業

フォーク、スプーン、ナイフなどのカトラリー類では、ステンレス鋼が多量に使われており、ステンレス製カトラリーのシェアは圧倒的といってもいいほど大きい。古くはステンレス鋼が実用化されたときから、ステンレス鋼の有用な使い道としてステンレス製カトラリーが使われてきた。一般的なカトラリーにはオーステナイト系が用いられ、高級な食卓用ナイフには高硬度なマルテンサイト系も利用されている。また、ステンレス製の箸も韓国では利用が浸透している。

調理器具では、ステンレス製の包丁も主流である。刃物類には、高炭素のマルテンサイト系の焼入れ焼き戻し材を使用して、ロックウェル硬さが 50 から 60 の高硬度で実用に供される。刃先となる芯材にはマルテンサイト系を使い、それをフェライト系で挟み込んだ構造の刃の包丁などもある。他には、トレイ、ボウル、お玉などの調理器具もステンレス製が多い。

台所の流し台も、現在ではステンレス製が定番となっている。ホーローや人工大理石などの他の材料と比較すると、ステンレス製流し台は耐久性があり、メンテナンスしやすい。ステンレス製流し台本体は、板材からプレス成形で造られる。台所の天板でも、ステンレス鋼が選択肢の一つで、エンボス仕上げや着色処理による外観を良くしたものも採用されている。

鍋やフライパンなどでもステンレス製が使われている。ただし、ステンレス鋼は熱伝導があまりよくないので、ステンレス鋼でアルミを挟み込んだ三層構造クラッド鋼などにして対策される。IH調理器用には、磁性のあるフェライト系や普通鋼と複合させた、ステンレスクラッド鋼が使われる。業務用の厨房は、流し台、テーブル、ケース類に至るまで、清潔さを保つために清浄しやすいステンレス鋼が全面的に使われている。魔法瓶の水筒もステンレス鋼を使った製品で、ステンレス鋼管のプレス成形で造られる。魔法瓶水筒の場合は、ステンレス鋼の熱伝導の悪さを逆に有効活用している事例といえる。

食品産業では、食品が接触する部分の多くがステンレス化されている。清潔を第一とする食品機器では、昔からステンレス鋼が多量に使われてきた。食品産業のステンレス鋼の特徴は、食品が接触する部分には研磨仕上げを標準としている点である。これによって、もし食品接触面にかき傷や微小な穴があったときに、そこに食品が入り込み、清掃時にも残ってしまうような事態が起こらないようにしている。鋼種は主に304系が使われており、より耐食性を要する箇所には316系が使われている。

電気機器・電子機器

電気製品では、製品の主部から小物部品まで幅広くステンレス鋼が使われている。消費者の高級志向もあり、電気製品へのステンレス鋼適用は増加傾向にある。白物家電では、冷蔵庫、食洗機、炊飯器、電子レンジなどでステンレス鋼が使われており、耐指紋性と抗菌性のためにクリア塗装を施すこともある。洗濯機では清潔感の良さから洗濯槽のステンレス化が進んでおり、特にドラム式洗濯機のドラムはステンレス製が標準的である。電気ポットの内部容器や電気給湯器のタンクでもステンレス鋼を採用しており、ステンレス製の給湯タンクでは孔食や応力腐食割れへの対策として高耐食フェライト系の444系が使われている。

電子機器類でもステンレス鋼が使わており、多くは小物部品で使われている。電子機器の使用環境はオフィスや家庭といった腐食の厳しい環境ではないため、耐食性が問題となることは比較的少ない。携帯電話部品やハードディスクドライブなどでは、非磁性の要求からステンレス鋼を使う場合もある。

輸送機器

現在の鉄道車両は、車体(構体)がステンレス製であるステンレス車両、車体がアルミニウム合金製であるアルミ車両、この2種類が主流である。ステンレス車両では、以前の普通鋼製車体の車両と比べると塗装を省略することができ、保守の手間が少ない。さらに、塗装と腐食代が省略できるため軽量化が可能となっている。鉄道車両の車体用には、オーステナイト系を低炭素化で耐食性を高めた鋼種が使われており、さらに加工硬化による高強度化が施されて使われている。ステンレス車両のコストは普通鋼製よりも高いが、アルミ車両よりは安く、通勤車両を中心にステンレス車両が多用されている。ステンレス構体の組立には抵抗スポット溶接が用いられており、近年では、ひずみが小さく溶接速度が速いレーザー溶接も用いられている。

自動車では、エンジンで発生した燃焼ガスが排気されるまでの排気系で、ステンレス鋼がもっとも利用されている。エキゾーストマニホールドからマフラーに至る排気系部品のほとんどでステンレス鋼を使用しており、鋼種は熱膨張係数が低くコストが比較的安いフェライト系が主に使われている。排気系部品でステンレス鋼利用が一般化した背景としては、排ガス規制強化がある。この規制強化に守るために、エンジン燃焼温度の上昇が必要となり、排気系部品へのステンレス鋼適用が進んだ。より高温のエンジン近くの部品には、耐熱性を重視した鋼種が選択され、比較的低温のマフラー側の部品には、耐食性に優れた鋼種が選択される。排気系以外でステンレス鋼の使用が一般化しているものとしては、外装の装飾モールやエンジンで使用されているメタルガスケットなどがある。反面、ボディにステンレス鋼が用いられた例は極めて少なく、2021年現在ではデロリアン・DMC-12及びテスラ・サイバートラックが採用した程度に留まっている。

二輪車分野では、オートバイやマウンテンバイクで使われるディスクブレーキのローター(ブレーキディスク)に、ステンレス鋼が常用されている。自動車ではローター材料は炭素鋼や鋳鉄が多いのに対して、二輪車では外見の良さも重要なことからステンレス鋼が主流となっている。ローターには強い摩擦力が働き、摩耗が問題となるため、ローターの硬度がある程度以上高いことが望ましい。一方で、ブレーキ時の摩擦熱が発生するため耐熱性が求められる。そのため、高硬度・耐熱性・耐食性のバランスがいいマルテンサイト系が、ローターの材料として広く実用されている。

耐食性が高いステンレス鋼だが、船舶分野では使用はそれほど多くない(下記の#海洋・海水環境も参照)。船舶におけるステンレス鋼の主な使用箇所で挙げられるのは、ケミカルタンカーやLNGタンカーにおけるタンク用材料で、ステンレス鋼の耐食性や低温特性を活かして使用される。ケミカルタンカーでは、国際海事機関が定めた国際規則で一部の化学薬品用のタンクにはステンレス鋼の使用を義務づけている。天然ガスを −162 °C に冷却した液化天然ガス(LNG)を運ぶLNGタンクには、ニッケル合金の他に、304 や 304L などのオーステナイト系ステンレス鋼が用いられる。高強度と腐食疲労耐性を求めて、スクリュープロペラにステンレス鋳鋼が採用される場合もある。

航空機分野では、機体材料の全体的な傾向として、鉄鋼材料自体がチタン合金、アルミニウム合金、複合材料などに取って代わられつつある。航空機でステンレス鋼が特に使われている箇所は、強固な特性が求められる機械部品類が多い。脚部や油圧機器、ラッチ、ロッド、ヒンジ類などで、ステンレス鋼が用いられている。

建築・土木

建築物では、その見た目の良さを理由に外装用・内装用ともにステンレス鋼が使われている。外装用としては、特に屋根用やファサード用にステンレス鋼が古くから使われてきた。ニューヨークのクライスラー・ビルディングは、外装にステンレス鋼を採用した最初の著名な建築物として知られる。クライスラー・ビルディングの尖塔外装にオーステナイト系が使われており、1930年代に建てられて海岸地帯に存在するにも関わらず、今日も輝きを保っている。一方、建築物の荷重を支える構造材料では普通鋼が主流である。近年では鉄筋コンクリートに使われるステンレス製の異形鉄筋が実用化されており、構造材用途向けのステンレス鋼適用拡大が検討されている。

建物内部では、ドアノブ、蝶番、換気口、窓枠、クレセント、カーテンレール、手すりなど、様々な建築金物にステンレス鋼が使われている。普通鋼や表面処理鋼が昔は使われていたが、腐食対策や高級志向から、ドアノブのような目立つ箇所にはステンレス鋼が使われるようになった。ビルの内装材としてはヘアライン仕上げのステンレス鋼が主に用いられるが、入り口やエレベーター周辺では鏡面仕上げのステンレス鋼もアクセントとして用いられることもある。

土木分野では、水門の扉体・戸当り、橋梁の高欄(手すり)で、美観維持とメンテナンスフリーのためにステンレス鋼が使われている。公共施設や公園にある案内板といったものも、保全コストの削減のためにステンレス鋼化が進んでいる。

ドーム球場やコンベンション・センターのような大型建造物の屋根も、メンテナンスフリーや美観の向上のために、ステンレス鋼使用が浸透している。屋根は日射や気温による温度変化が起こるため、大型の屋根では熱膨張率の低いフェライト系の使用が望ましい。海浜地区などの腐食が厳しい場所に建てられる場合は、高耐食ステンレス鋼や塗装ステンレス鋼が適用される。

化学工業

硝酸工業では、共沸濃度の以下の硝酸であれば304系のステンレス鋼で十分に耐用でき、304L が硝酸を扱う器具・装置の材料として広く利用されている。歴史的にも、ステンレス鋼実用化後の最初の大量使用の一つが硝酸を取り扱う用途であった。

硫酸は幅広く用いられている基礎化学原料の一つだが、限られた硫酸濃度範囲でしかステンレス鋼は不働態化しないため、硫酸を扱うのにステンレス鋼の使用範囲は限られている。窒素肥料となる硫安の製造では、硫安が腐食作用を緩和するため結晶缶に 316 などを用いている。

石油精製では、高温耐食性や高温強度といったニーズからステンレス鋼の適用が多い。300 °C から500 °C の高温下、3 MPa から 20 MPa の高圧下で硫黄分を除去する水素化脱硫装置では、耐粒界腐食性を高めた安定化オーステナイト系の 321 や 347 が使われている。常圧蒸留装置では、原油を 300 °C 前後まで加熱して原油を分留しており、装置は厳しい高温腐食環境に晒される。日本では、劣化の防止まではできていないものの、応力腐食割れの懸念が少ないフェライト系 SUS405 クラッド鋼が常圧蒸留装置の材料に用いられている。

製紙業も腐食が常に問題となってきた分野で、ステンレス鋼実用化後の初期からステンレス鋼が活用されてきた。よく使われている鋼種はオーステナイト系で、パルプ製造の連続蒸解釜では内側を 304L にしたクラッド鋼が使われ、二酸化塩素を使うパルプ漂白のより腐食が厳しい工程ではスーパーステンレス鋼が必要になる。パルプから紙をつくる抄紙工程では、圧搾脱水を行うサクションロールに耐食性や疲労強度を考慮してオーステナイト・フェライト系が主に使われている。

海洋・海水環境

塩化物イオンを多量に含む海水環境は、ステンレス鋼にとって好ましくない環境といえる。海水環境で問題となるのは全面腐食よりも局部腐食で、鋼種によって程度の大小はあるが、海水環境ではほとんどのステンレス鋼にすきま腐食や孔食の可能性がある。海洋中の付着生物の存在もすきま腐食の原因となる。316系はステンレス鋼の中で耐食性の高い方であるが、316系であっても海水環境への耐食性を持つと言えず、利用範囲は限定される。

港湾や海洋構造物では、経済的理由もあり、海水に晒される箇所の構造材料は塗装と電気防食で対策した炭素鋼や低合金鋼を主体としている。ただし、海水中から大気中にかけての海水飛沫を受ける箇所や潮の干満によって海水に浸されたり外気に晒されたりする箇所では電気防食ができず、また、塗装には経年劣化や損傷の問題がある。そのため、日本では、鋼管構造を採用した海洋構造物に対して、SUS312L のようなスーパーステンレス鋼の薄板で海水飛沫部と干満部を覆って防食する手法が開発され、1997年頃から実用化されている。

海水淡水化設備では、コストを下げる観点からも、ステンレス鋼が活用されている。海水淡水化装置には主に蒸発式と逆浸透式があるが、いずれの方式でも各構成機器にステンレス鋼が利用されている。主に使われているのはオーステナイト系の316系や317系で、蒸発器には高強度かつ応力腐食割れへの耐性が高いオーステナイト・フェライト系の S2205 も使われている。

発電所

現代の火力発電所は超臨界圧または超々臨界圧の蒸気条件で運転されており、このような高圧化・高温化にともなってボイラーの材料としてステンレス鋼利用が増えている。ボイラーの過熱器、再熱器、熱交換器配管などにステンレス鋼が使われており、一般的には、金属温度が 600 °C を超えると、高温強度や耐酸化性のためにステンレス鋼が経済的にも有利といわれる。

蒸気のエネルギーを回転運動エネルギーに変換する蒸気タービンでは、強度と耐食性が必要な動翼と静翼にマルテンサイト系や析出硬化系が使われている。ローターやケーシングでは、より高温の厳しい運転条件になると、ステンレス鋼が必要とされる。ガスタービンでは、金属の融点レベルの高温の燃焼ガスを扱うため、タービン本体や燃焼器には超耐熱合金が主に使われるが、圧縮機やタービンディスクなどでステンレス鋼が使われることもある。

原子力発電所における軽水炉では、多くのステンレス鋼管やステンレス鋼厚板が用いられている。炉心で発生した蒸気をそのままタービンに送る沸騰水型軽水炉では原子炉圧力容器や配管系でステンレス鋼が使われており、応力腐食割れへの対策のために非鋭敏化鋼種へと置き換えられてきた歴史がある。加圧水型軽水炉の1次冷却系でもステンレス鋼を利用しているが、沸騰水型とは条件が異なることもあって応力腐食割れが問題となったケースは少ない。使用済み核燃料の再処理施設では、再処理に多量の硝酸を用いるため、ステンレス鋼が多量に使われる。

医療

医療分野でも、手術器具から検査機器に至るまで、ステンレス鋼は多く使われている。薬品、消毒液、血液、体液などに対して耐食性が必要なため、ステンレス鋼が適しており、衛生面からも好まれる。種々の検査機器に対しては、非磁性であることも利点となる。メスや鉗子などの手術器具にはマルテンサイト系ステンレス鋼が使われている。

人工関節用など、人体内で使用するインプラント用材料としても使われる。体液は海水と同等の組成であるため、これらの用途には高耐食性の鋼種が利用されている。血管、胆管、食道などを広げるステントでは、コバルト合金などの他使用材料も存在するが、加工性や溶接性が良好であることや廉価であることからステンレス鋼の高耐食性鋼種も使われている。ただし、ステンレス鋼中に含まれるクロムとニッケルには金属アレルギーの問題もあり、優れた生体適合性を持ち、さらに軽量であるチタンなどの他の生体材料への置き換えも進んでいる。特に近年では毒性や金属アレルギーが懸念されるニッケルを生体材料から排除する動きが強まっており、ステンレス鋼でもニッケルを含まない、窒素などの他のオーステナイト生成元素を代わりに用いた生体材料用オーステナイト系ステンレス鋼の開発・実用化が進められている。

美術品

実用品以外の分野では、モニュメントやオブジェといった美術作品の素材として利用されている。ステンレス鋼を彫刻素材に使用する利点には、他の金属同様に可塑性があり加工しやすく且つ丈夫であること、耐食性が高くメンテナンス性に優れていること、光輝を持ち現代的な材質感が得られることが挙げられる。

ステンレス材に各種の研磨仕上げや表面処理を施すことで、多様な肌合いを表現することもできる。細かい孔を開けて透明を表現する、インコ法でグラデーションを作って虹を表現する、モアレを利用して三次元的な奥行きを表現する、といったステンレス鋼による表現の幅を広げる試みもなされている。石材、木材、鉄、プラスチックなど他の素材と組み合わせる例もある。鋼種としては、オーステナイト系の 304 がよく使われるが、沿岸部のような場所では高耐食な 316 も使われる。

リサイクル

ステンレス鋼はリサイクル可能な材料であり、再融解してステンレス鋼製品の原料にできる。ステンレス鋼に含まれるクロム、ニッケル、モリブデンなどの合金元素は枯渇性資源であり、ステンレス鋼リサイクルの重要性は大きい。現状では、使い終わったステンレス鋼製品のおよそ 80 % がスクラップとして回収され、リサイクルされていると推定される。国からの補助など無しで、経済的にリサイクルが成立できている。

特に、オーステナイト系(クロム・ニッケル系ステンレス鋼)は非磁性であるため、他の鉄スクラップと分別しやすい長所がある。一方で、フェライト系やマルテンサイト系(クロム系ステンレス鋼)は磁性があり、分別しづらいという短所がある。また、クロム系の場合、ステンレス鋼スクラップとフェロクロムの価格差が小さいため、回収費用に対して割に合わないといった課題もある。

これらの理由から、クロム系の大半は分別されずに、普通鋼スクラップとして回収されたり、クロム・ニッケル系とまとめて回収されたりしている。2003年から2005年までの日本のステンレス鋼市場を対象に行われたマテリアルフロー解析の結果によると、クロム・ニッケル系ステンレス鋼として回収できたスクラップ回収率は 75 % から 98 % であったが、クロム系ステンレス鋼として回収できたスクラップ回収率は 12 % から 34 % に留まっていた。

クロム系の中でもフェライト系の利用量は、オーステナイト系に次いでおり、利用のさらなる拡大が予測されている。そのため、フェライト系の分別回収を確立し、含有されているクロムをさらに有効活用することが期待されている。クロム系スクラップの回収率向上が、ステンレス鋼リサイクルにおける今後の課題の一つとなっている。

生産量統計

1950年頃のステンレス鋼の粗鋼生産量は、世界でおよそ 1,000,000 トンであった。それから年平均成長率 5.8 % で生産量は伸び続け、2019年の世界のステンレス鋼粗鋼生産量は 52,218,000 トンとなっている。鉄鋼材料全般における2019年の世界の粗鋼生産量は、1,869,000,000 トンで、ステンレス鋼生産の割合は 2.8 % である。

国別・地域別のステンレス鋼生産量については、2019年の実績では、1位が中国で生産量の 56.3% を占めている。次いで、2位がインド、3位が日本という順になっている。以下に、2001年から2019年まで世界のステンレス鋼生産量のグラフと、2018年時の国・地域別の生産量順位のグラフを示す。

現在、技術上の問題で一時的にグラフが表示されなくなっています。 |

| 国・地域 | 生産量(1,000トン) |

|---|---|

| 中華人民共和国 |

26,706

|

| インド |

3,740

|

| 日本 |

3,283

|

| アメリカ合衆国 |

2,808

|

| 韓国 |

2,407

|

| フィンランド/スウェーデン/イギリス |

2,285

|

| ベルギー/オーストリア |

1,754

|

| イタリア |

1,484

|

| 台湾 |

1,172

|

| スペイン |

969

|

| 南アフリカ |

550

|

| ドイツ |

433

|

| ブラジル |

386

|

| フランス |

310

|

| その他ヨーロッパ |

151

|

| ロシア |

96

|

参照文献

※特に文献内の複数個所に亘って参照したものを示す。

- ステンレス協会(編)、1995、『ステンレス鋼便覧』第3版、日刊工業新聞社 ISBN 4-526-03618-8

- 野原 清彦、2016、『ステンレス鋼大全』初版、日刊工業新聞社〈技術大全シリーズ〉 ISBN 978-4-526-07541-4

- 橋本 政哲、2007、『ステンレス』初版、丸善出版〈現場で生かす金属材料シリーズ〉 ISBN 978-4-621-08383-3

- 田中 良平(編)、2010、『ステンレス鋼の選び方・使い方』改訂版、日本規格協会〈JIS使い方シリーズ〉 ISBN 978-4-542-30422-2

- 大山 正・森田 茂・吉武 進也、1990、『ステンレスのおはなし』第1版、日本規格協会〈おはなし科学技術シリーズ〉 ISBN 4-542-90150-5

- 谷野 満・鈴木 茂、2013、『鉄鋼材料の科学 : 鉄に凝縮されたテクノロジー』第3版、内田老鶴圃〈材料学シリーズ〉 ISBN 978-4-7536-5615-8

- 杉本 克久、2009、『金属腐食工学』第1版、内田老鶴圃〈材料学シリーズ〉 ISBN 978-4-7536-5635-6

- 松島 巌、2007、『腐食防食の実務知識』第1版、オーム社 ISBN 4-274-08721-2

- 鈴木 隆志、2000、『ステンレス鋼発明史』初版、アグネ技術センター ISBN 4-900041-80-7

- 向井 善彦、1999、『ステンレス鋼の溶接』第2版、日刊工業新聞社 ISBN 4-526-04433-4

- 牧 正志、2015、『鉄鋼の組織制御 : その原理と方法』第1版、内田老鶴圃 ISBN 978-4-7536-5136-8

- 徳田 昌則・山田 勝利・片桐 望、2005、『金属の科学』初版、ナツメ社〈図解雑学シリーズ〉 ISBN 4-8163-4040-8

- 金子 純一・須藤 正俊・菅又 信、2004、『新版 基礎機械材料学』初版、朝倉書店 ISBN 4-254-23103-2

- 梶村 治彦、2011、「講座:ステンレス鋼活用の基礎知識 ―歴史、特性、耐食性― 3.ステンレス鋼の耐食性」、『材料』60巻9号、日本材料学会、doi:10.2472/jsms.60.862 pp. 862–867

- 鈴木 聡、2011、「講座:ステンレス鋼活用の基礎知識 ―歴史、特性、耐食性― 5. ステンレス鋼材料の選択の指針」、『材料』60巻10号、日本材料学会、doi:10.2472/jsms.60.957 pp. 957–963

- 佐藤 昌男、2015、「特殊鋼の製造プロセス 3.ステンレス鋼」、『特殊鋼』64巻3号、特殊鋼倶楽部、2015年5月 pp. 22–25

- 菊池 正夫、2015、「ステンレス鋼の最近の動向」、『大同特殊鋼技報』86巻1号、大同特殊鋼 pp. 37–44

- 菊池 正夫、2014、「ステンレス鋼の高温特性」、『山陽特殊製鋼技報』21巻、山陽特殊製鋼、2014年6月 pp. 11–27

- 原 信義、2016、「ステンレス鋼の不働態と局部腐食研究の進歩」、『まてりあ』55巻5号、日本金属学会、doi:10.2320/materia.55.207 pp. 207–214

- 遅沢 浩一郎 (2009年1月). “腐食センターニュース No. 048 ステンレス鋼の特性と使用上の要点”. 腐食センター. 2019年3月30日時点のオリジナルよりアーカイブ。2020年3月9日閲覧。

- 平松 博之(監修). “ものづくりの原点 科学の世界VOL.23 錆に負けない鋼 ステンレス鋼(上)”. Nippon Steel. Nippon Steel Monthly 2005年11月号 Vol.153. 新日本製鐵. pp. 9–12. 2020年3月25日閲覧。

- Joseph Ki Leuk Lai, Kin Ho Lo, Chan Hung Shek, ed (2012). Stainless Steels: An Introduction and Their Recent Developments. Bentham Science Publishers. doi:10.2174/97816080530561120101. ISBN 978-1-60805-305-6

- Donald Peckner, I. M. Bernstein, ed (1977). Handbook of Stainless Steels. McGraw-Hill. ISBN 007-049147-X

- International Molybdenum Association (2014). Practical Guidelines for the Fabrication of Duplex Stainless Steels (Third ed.). London: International Molybdenum Association. ISBN 978-1-907470-09-7. https://www.imoa.info/download_files/stainless-steel/Duplex_Stainless_Steel_3rd_Edition.pdf

- Harold M. Cobb (2010). The History of Stainless Steel. ASM International. ISBN 978-1-61503-010-1

- “Handbook of Stainless Steel”. Outokumpu (2013年). 2018年4月3日時点のオリジナルよりアーカイブ。2017年10月22日閲覧。

- “Recycling Ferritic Stainless Steel”. Team Stainless (2013年). 2020年3月22日閲覧。

- “Stainless Steel in Architectural Applications”. International Stainless Steel Forum (2016年12月12日). 2018年4月1日閲覧。

- “Stainless Steel in Figures 2020”. International Stainless Steel Forum (2020年). 2020年7月3日閲覧。

外部リンク

- ステンレス協会

- 全国ステンレス流通協会連合会

- World Stainless Association(英語)

- Stainless Steel World(英語)

- 『ステンレス鋼』 - コトバンク

- 『ステンレス鋼』 - 機械工学事典(日本機械学会)